Cam ambalaj sektöründe, trendlerin yükseliş ve düşüşünü, fırınların yeniden inşasını ve kalıpların milyonlarca formasyondan sonra pürüzsüz bir şekilde aşınmasını görecek kadar uzun süredir çalışıyorum. Son on yıldır, bir fabrika mühendisi olarak rolüm, bir masanın arkasında oturmaktan ziyade, fırınların yanında durmak, uygunsuz saatlerde ön ocak sıcaklıklarını ayarlamak, şekillendirme sorunlarını gidermek ve şişelerinin gerçekte nasıl hayat bulduğunu anlamak isteyen denizaşırı müşterilerle üretim hatlarında yürümek oldu.

Birçok alıcı, özellikle de ilk kez ithalat yapanlar, cam şişe üretiminin basit ve otomatik bir süreç olduğunu varsayar. Ancak süreç, kimya, ısı yönetimi, mekanik hassasiyet ve insan ile makine arasındaki koordinasyondan oluşan uzun bir zincirdir. Ve bir halka koptuğunda, nihai ürün hemen hikayeyi anlatır.

Bu yazıda, pratik deneyim ve şirketler için ele aldığım birkaç gerçek vaka kullanarak, bir cam şişenin gerçek fabrikalarda nasıl yapıldığını (teoride değil) açıklayacağım. Batı Yakası Şişeleri, Saxco, Yenilikçi Kaynak, Ve Country Malt Grubu. Bu bir ders kitabı açıklaması değil; fabrikanın zemininden bir manzara.

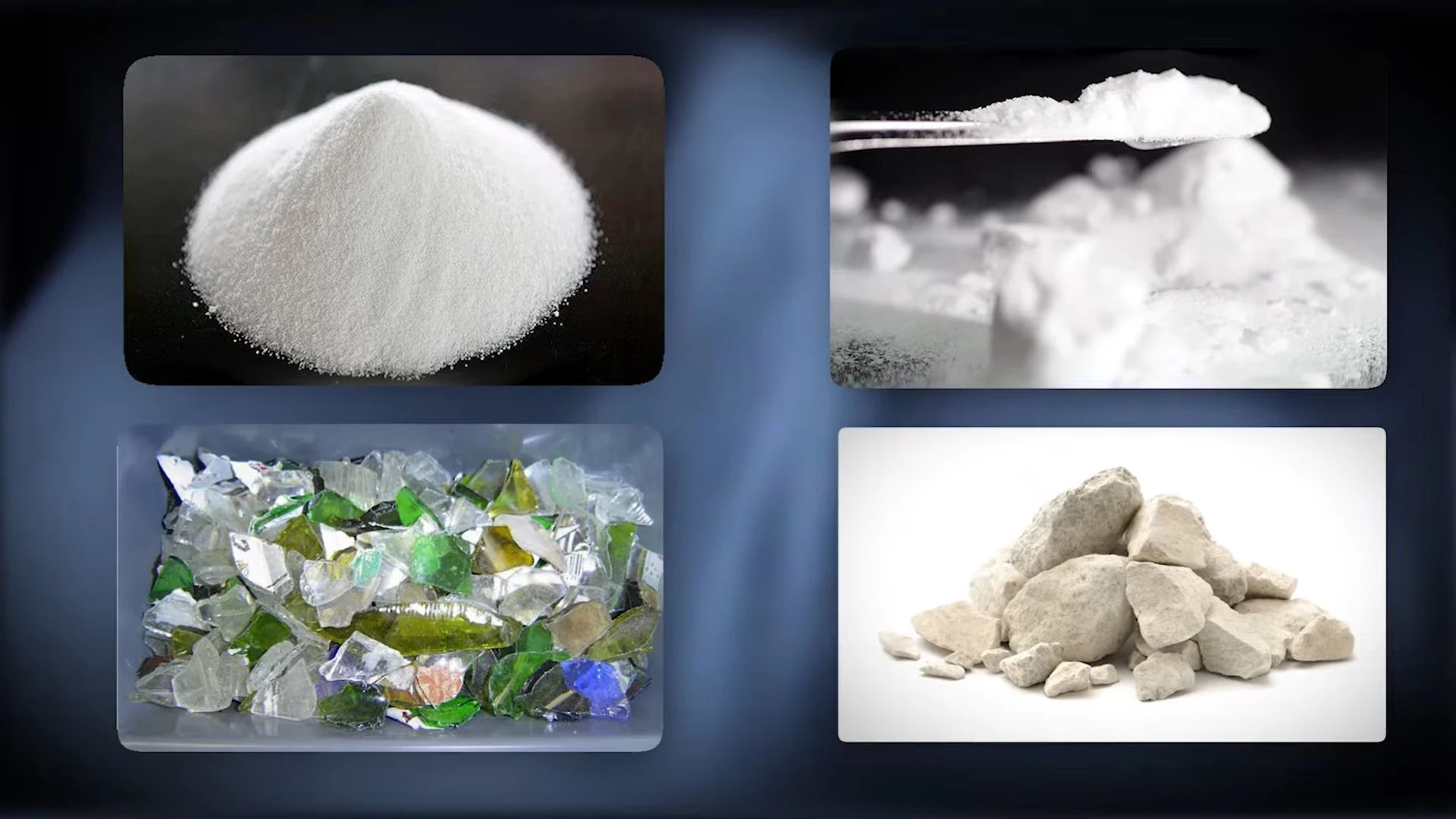

1. Cam Şişe Hammaddeleri

Bitmiş bir şişede gördüğünüz hemen hemen her kusurun (renk bozulması, kordonlar, küçük taşlar, kabarcıklar) kökeni hammadde aşamasına kadar uzanıyor.

Standart kompozisyonumuz şunları içerir:

- Silis kumu yapısal omurga olarak

- Soda külü erime sıcaklığını düşürmek için

- Kireçtaşı dayanıklılık için

- Cam kırığı (geri dönüştürülmüş cam) eriyik verimliliği için

Üst düzey çakmaktaşı şişeleri düşük demirli kum ve daha düşük cam kırığı yüzdesi gerektirir. Cam kırığı kalitesi tutarsızsa, tüm eriyik öngörülemez hale gelir.

Kasa: Batı Yakası Şişeleri için Ekstra Çakmaktaşı Şişesi

Bir keresinde West Coast Bottles için bir dizi ekstra çakmaktaşı şişesi hazırlamıştık. Markaları son derece berrak, neredeyse renksiz cam gerektiriyordu. Ekstra çakmaktaşı malzemesi hata kabul etmez. Bu proje sırasında, demir içeriğinin hedeflenen değerin biraz üzerinde olduğunu ve eriyiğe hafif yeşilimsi bir renk verdiğini gördük. İki partiyi yan yana koymadığınız sürece bunu fark etmezsiniz, ancak premium markalar için önemli olan tam da bu tür bir farktır.

Aynı gün parti formülünü ayarlamak zorundaydık; cam kırıntısını azaltmak, kum nemini kontrol etmek ve fırına girmeden önce ham karışımı yeniden kalibre etmek zorundaydık.

Hammaddeler basit görünüyor, ancak şişenin “kişiliği” burada başlıyor.

2. Cam Eritme İşlemi

Fırın, fabrikanın kalbidir ve ilk kez ziyaret edenler için devasa, parlayan bir mağara gibi görünür. Karışım yaklaşık olarak 1.500°C, ve bu sıcaklıkta neredeyse her şey akışkan hale gelir; mühendisin ihtiyat duygusu hariç.

Küçük bir sıcaklık sapması, kimsenin fark etmediği saatlerde arızalara yol açabilir.

Aşırı eritilmiş cam viskozitesini kaybeder; az eritilmiş cam ise kordonlar oluşturur. Her ikisi de sorun teşkil eder.

Çoğu insan fırın stabilitesinin sabit olmadığının farkında değildir. Yakıt değişimi, hava girişi, refrakterin eskimesi ve hatta mevsimsel nem bile eriyik davranışını etkiler.

Vaka: InnovativeSourcing Tarafından Not Edilen Yüzey Kordonları

InnovativeSourcing, bir grup şeffaf şişede hafif yüzey "iplikleri" olduğunu bildirmişti. Bu ipler, şişeyi açılı beyaz ışık altında tutmadığınız sürece neredeyse hiç görünmüyordu.

O haftaki erime raporunu çıkardığımızda hemen bir model fark ettik: Sağ taraftaki yanma bölgesindeki cam sıcaklığı, yoğun saatlerde yaklaşık ±18°C dalgalanıyordu.

Suçlu? Tıkalı bir doğalgaz memesi.

Bu tek sorun, stabilize olmadan önce yaklaşık altı saat boyunca kabloların oluşmasına neden oldu. Bu nedenle fırın operatörleri sürekli olarak platformda dolaşıp, ince değişiklikleri dinleyip gözlemliyorlar.

3. Ön Ocak Sıcaklık Kontrolü

Şekillendirme bölümüne ulaşmadan önce erimiş cam, şekillendirme bölümünden geçer. ön ocak—şişeleme için gereken tam aralığa viskoziteyi ayarlayan uzun, sıcaklık kontrollü bir kanal.

Ön kalp, çoğu insanın düşündüğünden çok daha hassastır. 5°C'lik bir fark şunları yaratabilir:

- parison ağırlık değişimi

- düzensiz duvar kalınlığı

- merkezden uzak şişeler

- zayıf ve sarkık omuzlar

Vaka: Country Malt Group'ta Ovallik Sorunları

Country Malt Group, büyük miktarda kehribar rengi bira şişesi sipariş etti. Rutin numune alma işlemleri sırasında, şişelerin bir kısmının hafif oval olduğunu fark ettik; bu hala tolerans dahilindeydi, ancak dolum hattının hızı göz önüne alındığında konfor açısından çok yakındı.

Ön ocak verilerini kontrol ettiğimizde, 3. bölgede birkaç saat içinde kademeli olarak 12°C'lik bir düşüş yaşandığını gördük.

Görünür bir deformasyon yaratmaya yetmiyordu ama damlacık viskozitesini bozmaya yetiyordu.

Zonu yeniden kalibre ettik, brülör bloklarını temizledik ve ovallik normale döndü.

İyi bir oluşum, iyi birer parçayla başlar. Sonraki her şey buna bağlıdır.

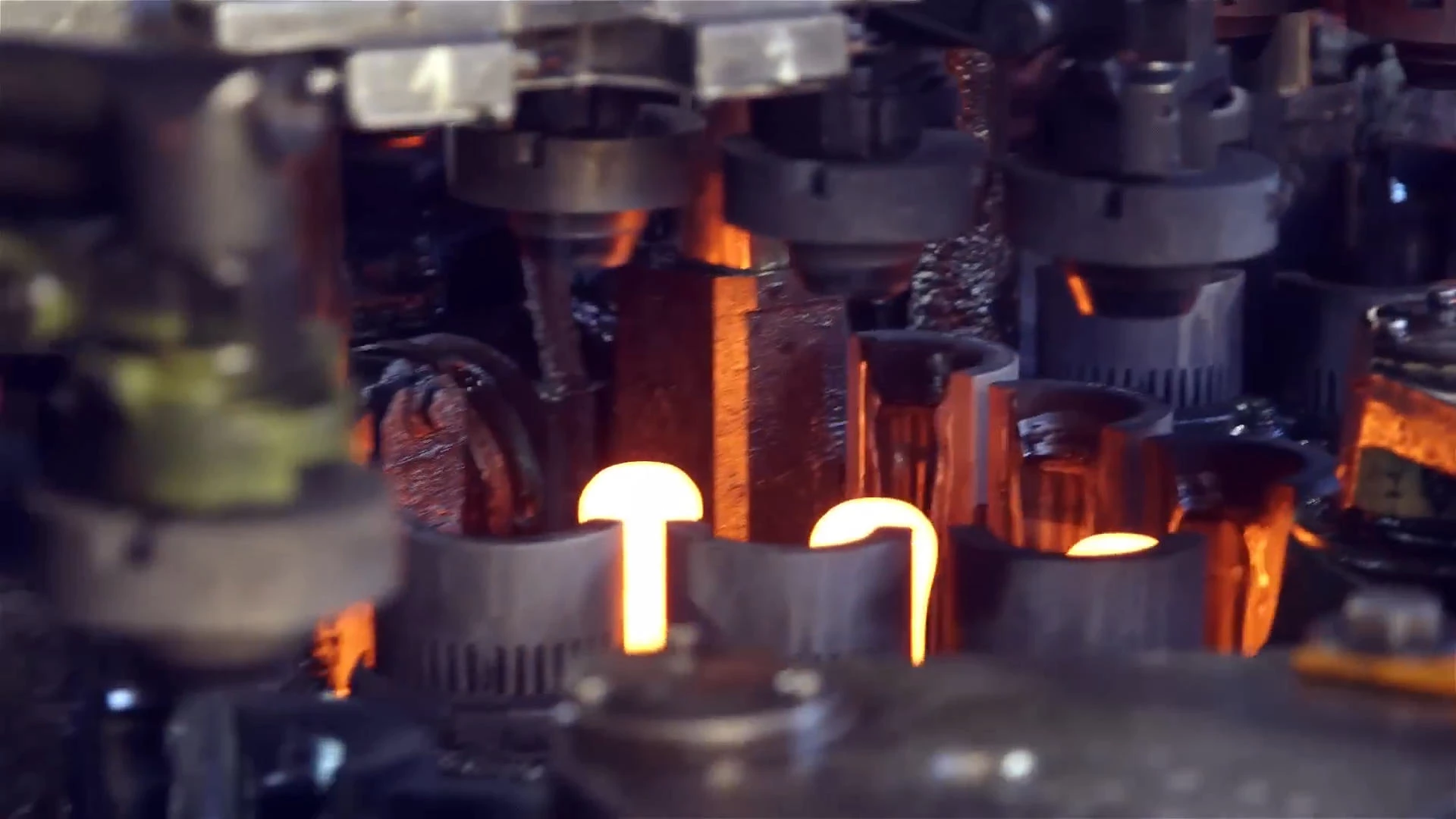

4. Cam Şişe Şekillendirme Süreci

Şişe şekillendirme, üretim sürecinin en mekanik ve çoğu zaman en yanlış anlaşılan kısmıdır.

İki ana yöntem vardır:

- Darbe ve Darbe (bira, soda gibi dar ağızlı şişeler)

- Bas-ve-Üfle (geniş ağızlı kavanozlar, birinci sınıf içki şişeleri)

İlk Kalıp (Boş Kalıp)

Burada, kontrollü bir parça boş kalıba girerek bir parison oluşturur; bu, bitmiş bir şişeye hiç benzemeyen ön şekildir. PB şekillendirmede, bir piston önce camı şekillendirir ve bu da duvarın düzgünlüğünü artırır.

Son Kalıp

Parison son kalıba aktarılır ve burada hava ile üflenerek son şekline getirilir.

Vaka: Bir Saxco Projesinde Omuz Kalınlaşması

Saxco bir keresinde kalın tabanlı ve oldukça karmaşık bir omuz tasarımına sahip birinci sınıf 750 ml'lik bir içki şişesi talep etmişti. Deneme çalışması sırasında, omuz bölgesinin çok kalınlaştığını ve ışık kırılmasının tutarsız göründüğünü fark ettik.

Sorun?

Bu piston sıcaklığı biraz yüksekti. Sıcak pistonlar camı daha uzun süre tutar ve malzemeyi omuza doğru çeker.

Biz:

- azaltılmış piston sıcaklığı

- ayarlanmış soğutma havası

- alma süresini 0,03 saniye uzattı

Bir sonraki koşuda çok daha temiz omuzlar ortaya çıktı.

Müşterilerin çoğu bu ince ayarları görmez, ancak her biri doğrudan görsel kaliteyi etkiler.

5. Cam Üretiminde Tavlama İşlemi

Yeni oluşan şişeler sıcak ve iç gerilimle dolu olarak çıkar. Anında soğutursanız, çoğu hemen çatlar.

Bu yüzden bir süreçten geçiyorlar uzun tavlama lehr—esas itibarıyla kontrollü bir ısıtma ve soğutma tüneli.

Sıcaklık yavaş yavaş yaklaşık olarak düşüyor 550–600°C dikkatlice kontrol edilen bir eğri üzerinde oda sıcaklığına kadar ısıtın.

Eğri bozuksa şunu elde edersiniz:

- stres çatlakları

- nakliye kırılması

- alt kontroller

- zayıf basınç direnci

- kapatma sırasında boyun çatlaması

Vaka: İspanyol Bir Müşterinin Yüksek Kırılma Oranı

İspanyol bir zeytinyağı üreticisi bir keresinde bize, nakliye sırasında kırılma oranlarının keskin bir şekilde arttığını söylemişti. İlk şüphem, hatalı tavlamaydı. Lehr eğrisini kontrol ettik ve arızalı bir fan damperinden dolayı 4. bölgenin çok hızlı soğuduğunu gördük.

Fark küçüktü -20°C'den az- ama stresi hapsetmeye yetecek kadardı. Tavlama eğrisini yeniden dengeledik ve bir sonraki partide kırılmalar önemli ölçüde azaldı.

Tavlama işlemi alıcılar tarafından fark edilmez, ancak bir şişenin sağlam mı yoksa kırılgan mı olduğuna karar verir.

6. Sıcak Uç ve Soğuk Uç Kaplama

Taşıma ve dolum sırasında şişeleri koruyan iki kaplama vardır:

- Sıcak uç kaplama: yüksek sıcaklıkta uygulanır (kalay oksit veya titanyum oksit)

- Soğuk uç kaplama: tipik olarak paketlemeden önce uygulanan polietilen sprey

Yeterli kaplama yapılmadığında şişeler çizgi üzerinde birbirini çizerek çıplak gözle görülemeyen mikro çatlaklar oluşturur.

Vaka: InnovativeSourcing için Etiketleme Sorunları

InnovativeSourcing, etiketleme makinelerinin şişe yüzeyinde kayma veya beklenmedik sürtünme nedeniyle ara sıra durduğunu belirtmişti. Mekanik sorun olasılığı düşük olduğundan, yüzey kayma katsayısını kontrol ettik ve soğuk uç kaplamasının normalden daha hafif olduğunu gördük.

Kaplama yoğunluğunu arttırdığımızda şişeler etiketleme hattında tekrar düzgün bir şekilde hareket etmeye başladı.

Bu kaplamalar önemsiz gibi görünebilir, ancak hem dolum verimliliğini hem de uzun vadeli şişe bütünlüğünü etkiler.

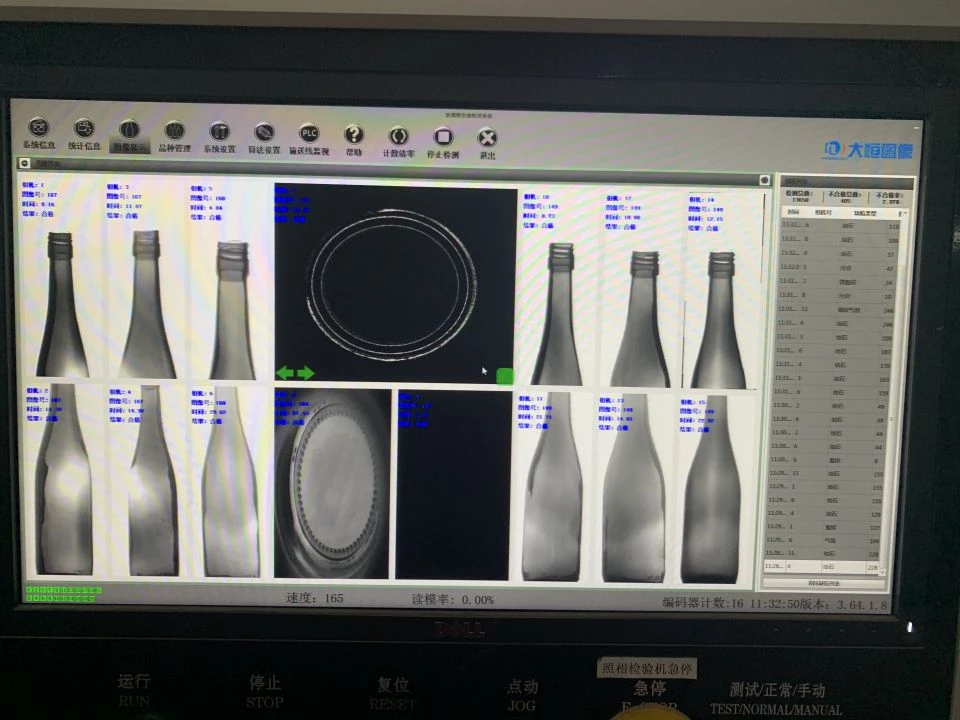

7. Otomatik ve Manuel Şişe Muayenesi

Modern üretim, aşağıdakileri kontrol etmek için otomatik denetim sistemleri kullanır:

- duvar kalınlığı

- yükseklik, çap

- dikey yük

- bitiş boyutları

- iç basınç

- stres kalıpları

- yabancı parçacıklar veya taşlar

Ancak makineler her şeyi tespit edemiyor.

Deneyimli müfettişler (genellikle 7+ yıllık deneyime sahip) görsel olarak şunları belirleyebilir:

- düzensiz omuz geçişleri

- belirsiz şekil çizgileri

- hafif renk farklılıkları

- zayıf kabartma

- yanlış yüzey parlaklığı

- parison sarkma izleri

- kalıp uyumsuzluğu etkileri

West Coast Bottles için yapılan bir inceleme oturumunda, bir müfettiş kabartmada kameraların fark etmediği hafif bir asimetri fark etti. Boş kalıp askı cıvatasının hafifçe gevşediği ortaya çıktı. Bu sayede kozmetik kusurları olan birkaç palet şişe üretmekten kurtulduk.

İyi bir denetimin yarısı makine, yarısı da eğitilmiş insan sezgisidir.

8. İhracat İçin Paketleme ve Paletleme

Paketleme doğru yapılmazsa en dayanıklı şişeler bile nakliye sırasında kırılabilir.

İhracat odaklı fabrikalar genellikle şunları kullanır:

- karton ayırıcılar

- shrink-wrap'lı paletler

- köşe tahtaları

- kaymaz çarşaflar

- fümigasyonlu paletler

Farklı müşteriler farklı stabiliteler gerektirir.

Vaka: Country Malt Group için Uzun Mesafe Nakliye

Country Malt Group'un sevkiyatları genellikle birkaç etaptan oluşur: deniz → demir yolu → kamyon. Bu kombinasyon, paletleri titreşime, yanal kuvvetlere ve uzun süreler boyunca istiflenmiş ağırlığa maruz bırakır.

Onlar için şunu ekledik:

- ekstra bir ayırıcı katman

- takviyeli üst çerçeve tahtası

- daha kalın shrink film

Ayarlamadan sonra kırılma belirgin şekilde azaldı.

Paketleme son adımdır ancak yanlış yapıldığında en maliyetli olanlardan biridir.

9. Alıcıların Üretim Sürecini Neden Anlamaları Gerekir?

Şişe sadece bir kap değildir.

Bu şu şekilde bir dizidir:

- kimyasal saflık

- sıcaklık kontrolü

- mekanik şekillendirme

- küf yönetimi

- termal stres mühendisliği

- kaplama bilimi

- hat denetimi

- lojistik koruma

West Coast Bottles, Saxco, InnovativeSourcing veya Country Malt Group gibi müşterilerimiz üretim sürecine derinlemesine dahil olduklarında, daha az sürprizle daha iyi sonuçlar elde ediyoruz.

Üretimin temellerini anlayan alıcılar şunları yapabilir:

- toleransları daha gerçekçi bir şekilde belirtin

- daha iyi kalıp tasarımları seçin

- dolum hattı ihtiyaçlarını net bir şekilde iletin

- kalite sorunlarını daha doğru bir şekilde değerlendirmek

- gereksiz maliyetleri azaltmak

- yanlış anlamaları önlemek

Bir mühendis olarak, bir müşterinin bilgilendirici sorular sormasını takdir ediyorum. Bu, işimizi daha sorunsuz hale getiriyor ve nihai ürünü çok daha güvenilir hale getiriyor.

Bu sektörde on yılı aşkın bir süredir çalışıyorum ve cam üretimine olan saygım giderek arttı. Her şişe aynı görünebilir, ancak her birinin arkasında hassas bir dizi karar, ayarlama ve mühendislik tavizi yatıyor.

Otomasyon ilerlemiş olsa da cam üretimi hâlâ büyük ölçüde insan deneyimine dayanıyor.

Bir fırın operatörü eriyiği “okumayı” öğreniyor.

Bir kalıp teknisyeni, bir şeyin hafif tuhaf olduğunu hissettiğinde bunu hisseder.

Bir müfettiş, hiçbir makinenin yakalayamadığı hafif bir bozulmayı fark edebilir.

Isı, kimya, makine ve insan yargısının birleşimi, cam şişe üretimini hem zorlu hem de ödüllendirici hale getiriyor.

İster gıda, ister içecek, ister kozmetik veya başka bir sektörde olsun, şişe tedarik etmeyi planlıyorsanız, umarım bu teknik bakış açısı tedarikçileri daha fazla güvenle ve daha az tahminle değerlendirmenize yardımcı olur.

Sorular ve Cevaplar

İçinde bas-ve-üfle Bu yöntemde, bir piston önce şişeyi şekillendirir, sonra parison üflenir; bu daha iyi bir duvar dağılımı sağlar ve genellikle geniş ağızlı kavanozlar veya birinci sınıf içki şişeleri için kullanılır.

1. Hammadde bileşimi ve cam kırığı oranının net olması

2. Fırın ve ön ocak bölgelerinin sıcaklık kayıtları

3. Şekillendirme yöntemi spesifikasyonu (pres/üfleme) ve makine kesit sayıları

4. Muayene protokolleri (AQL örneklemesi, dikey yük, duvar kalınlığı)

5. İhracat ambalaj tasarımı (palet sağlamlığı, kaymayı önleyici katmanlar, shrink wrap)

Tüm süreci anlamak, alıcıların zayıf noktaları erken tespit etmesine ve yurtdışı sevkiyatlarda sürprizlerle karşılaşmamasına yardımcı olur.

Yazar: Long Chen

Long Chen, 20 yılı aşkın süredir cam ambalaj sektöründe çalışmaktadır.

İhracat sınıfı cam kaplar için fırın işletme, şekillendirme süreci optimizasyonu, kalıp tasarımı ve üretim sorun giderme konularında uzmanlaşmıştır.

ABD, Avrupa, Güneydoğu Asya ve Orta Doğu'daki müşterilere hizmet veren teknik projelerde yer aldı ve InnovativeSourcing ve Country Malt Group gibi şirketler için şişe geliştirme ve üretim ayarlamaları konusunda iş birliği yaptı.