Я достаточно долго проработал в индустрии стеклянной упаковки, чтобы видеть взлёты и падения тенденций, перестройку печей и износ форм после миллионов формовок. За последнее десятилетие моя роль инженера на заводе заключалась не столько в сидении за столом, сколько в нахождении рядом с печами, регулировке температуры питателя в неудобное время, устранении неполадок формовки и обходе производственных линий вместе с зарубежными клиентами, которые хотели понять, как на самом деле рождаются их бутылки.

Многие покупатели, особенно те, кто импортирует впервые, полагают, что производство стеклянных бутылок — это простой и автоматизированный процесс. Но на самом деле это длинная цепочка химических реакций, управления температурой, механической точности и координации между человеком и машиной. И когда одно звено выходит из строя, конечный продукт сразу же даёт о себе знать.

В этой статье я объясню, как изготавливается стеклянная бутылка на реальных заводах (не в теории), используя практический опыт и несколько реальных случаев, которые я вел для таких компаний, как Бутылки Западного побережья, Сакско, InnovativeSourcing, и Country Malt Group. Это не объяснение из учебника, это взгляд из заводского цеха.

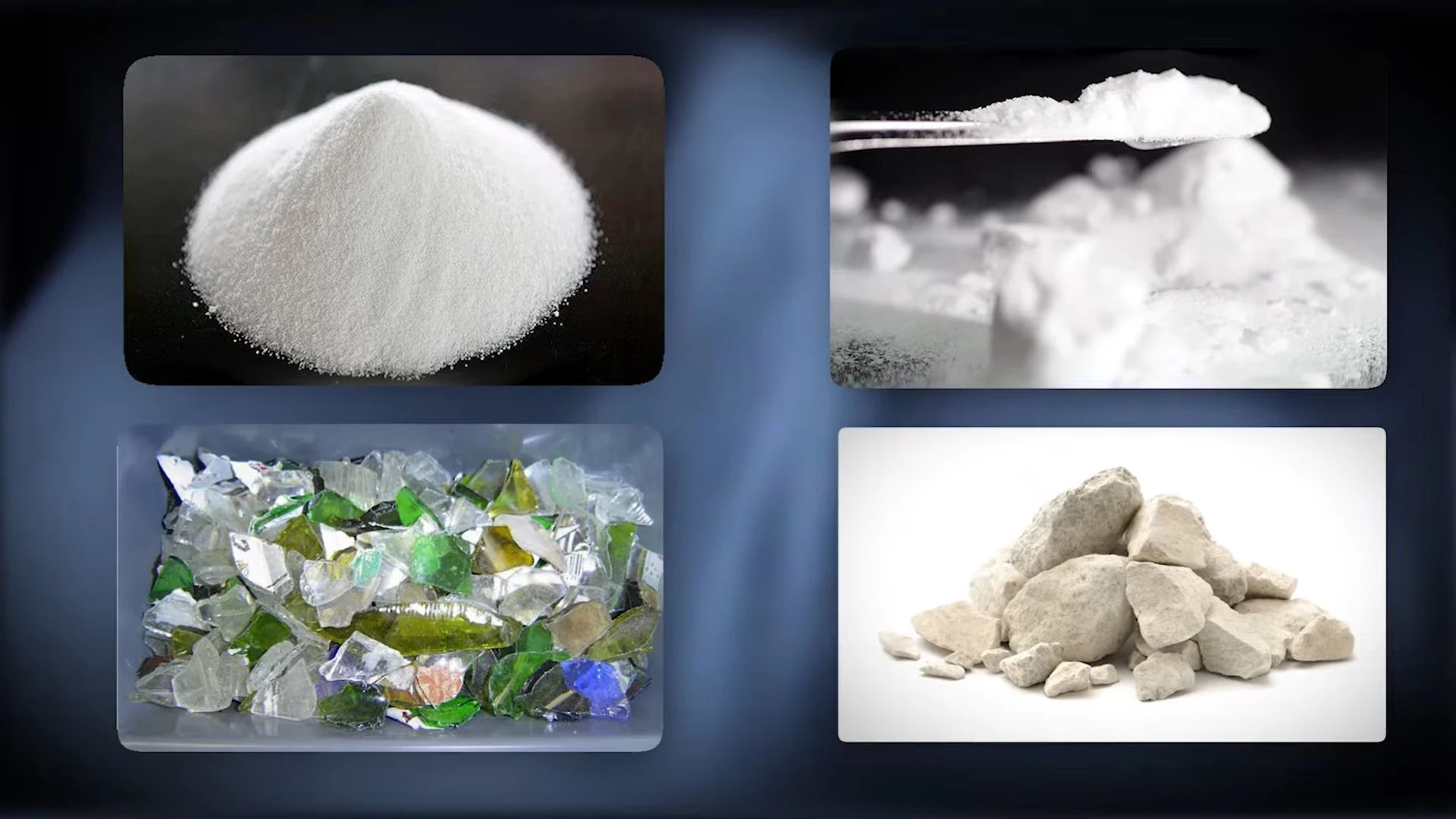

1. Сырье для производства стеклянных бутылок

Почти любой дефект, который вы видите в готовой бутылке — изменение цвета, тяжи, мелкие камни, пузырьки — можно отследить на этапе обработки сырья.

В наш стандартный состав входят:

- кварцевый песок как структурный хребет

- Кальцинированная сода для снижения температуры плавления

- Известняк для долговечности

- Стеклобой (переработанное стекло) для эффективности плавления

Для производства высококачественных бутылок из кремня требуется песок с низким содержанием железа и более низкий процент стеклобоя. Если качество стеклобоя нестабильно, весь процесс плавки становится непредсказуемым.

Кейс: Дополнительная бутылка Flint для бутылок West Coast

Однажды мы подготовили партию дополнительных бутылок из кремня для West Coast Bottles. Их бренду требовалось исключительно прозрачное стекло — практически бесцветное. Избыток кремня не прощает ошибок. В ходе этого проекта мы обнаружили, что содержание железа немного превышало норму, из-за чего расплав приобретал лёгкий зеленоватый оттенок. Вы бы это почти не заметили, если бы не поставили рядом две партии, но именно такая разница и важна для премиальных брендов.

В тот же день нам пришлось скорректировать рецептуру шихты — уменьшить количество стеклобоя, проверить влажность песка и перекалибровать сырьевую смесь перед ее подачей в печь.

Сырье выглядит простым, но “индивидуальность” бутылки начинается именно здесь.

2. Процесс плавки стекла

Печь — сердце завода, и для тех, кто впервые здесь побывает, она выглядит как гигантская светящаяся пещера. Смесь плавится примерно при температуре 1500°С, и при этой температуре почти все становится жидким, за исключением чувства осторожности инженера.

Небольшое отклонение температуры может привести к появлению дефектов на протяжении нескольких часов, прежде чем кто-либо это заметит.

Переплавленное стекло теряет вязкость, недоплавленное стекло образует шнуры. И то, и другое является проблемой.

Большинство людей не осознают, что стабильность работы печи не постоянна. На поведение расплава влияют колебания топлива, подача воздуха, старение огнеупоров и даже сезонная влажность.

Кейс: Surface Cords, отмеченный InnovativeSourcing

Компания InnovativeSourcing однажды сообщила о едва заметных поверхностных “нитях” на партии прозрачных бутылок. Эти нити были едва заметны, если не рассматривать бутылку под углом к белому свету.

Мы извлекли отчет о плавке за ту неделю и сразу заметили закономерность: температура стекла в правой зоне горения колебалась примерно в пределах ±18 °C в часы пик.

Виновник? Засоренное сопло подачи природного газа.

Из-за этой единственной проблемы шнуры фиксировались почти шесть часов, прежде чем стабилизировались. Именно поэтому операторы печи постоянно ходят по платформе, прислушиваясь и отслеживая малейшие изменения.

3. Контроль температуры питателя

Прежде чем попасть в формовочную секцию, расплавленное стекло проходит через очаг— длинный канал с контролируемой температурой, который регулирует вязкость в точном диапазоне, необходимом для формования бутылок.

Подовая печь гораздо более чувствительна, чем думает большинство людей. Разница в 5°C может привести к:

- изменение веса заготовки

- неравномерная толщина стенки

- бутылки со смещенным центром

- худые и обвислые плечи

Дело: Проблемы овальности для Country Malt Group

Компания Country Malt Group заказала большую партию бутылок для пива янтарного цвета. В ходе планового осмотра мы обнаружили, что часть бутылок имела слегка овальную форму — это всё ещё в пределах допуска, но слишком близко к овальной, учитывая скорость линии розлива.

При проверке данных питательной зоны было обнаружено постепенное падение температуры на 12°C в течение нескольких часов.

Этого было недостаточно, чтобы вызвать видимую деформацию, но достаточно, чтобы нарушить вязкость капли.

Мы перекалибровали зону, очистили блоки горелок, и овальность вернулась к норме.

Хорошая формовка начинается с качественной заливки. Всё последующее зависит от этого.

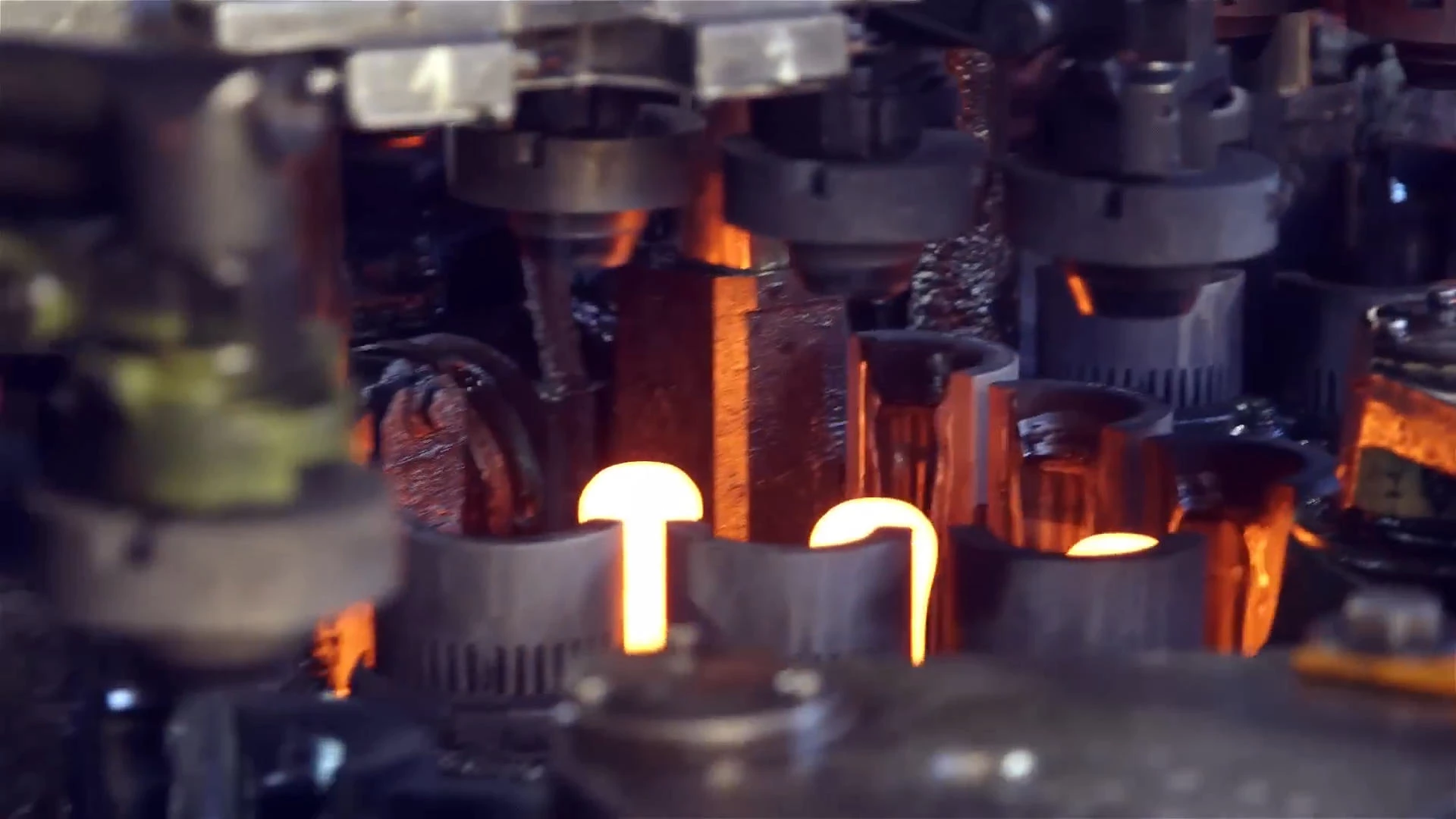

4. Процесс формования стеклянных бутылок

Формование бутылок — самая механизированная и зачастую самая неправильно понимаемая часть производства.

Существует два основных метода:

- Удар-и-удар (бутылки с узким горлышком, например, для пива или газировки)

- Пресс-и-выдув (банки с широким горлом, бутылки для элитных спиртных напитков)

Начальная форма (заготовка)

Здесь контролируемая капля стекла поступает в форму-заглушку и формирует заготовку — предварительную форму, которая совершенно не похожа на готовую бутылку. При формовании стеклопластика плунжер сначала выдавливает стекло в форму, что улучшает однородность стенок.

Окончательная форма

Заготовка переносится в финальную форму, где с помощью воздуха выдувается до конечной формы.

Кейс: Утолщение плеча на проекте Saxco

Компания Saxco однажды заказала премиальную бутылку для крепких спиртных напитков объёмом 750 мл с тяжёлым дном и довольно сложным дизайном плеча. Во время пробного запуска мы заметили, что плечо стало слишком толстым, из-за чего преломление света выглядело неравномерным.

Проблема?

Сайт температура плунжера был немного выше. Горячие плунжеры, как правило, дольше удерживают стекло, притягивая материал к краю.

Мы:

- снижение температуры плунжера

- скорректированный охлаждающий воздух

- увеличили время выноса на 0,03 секунды

Следующий заезд показал гораздо более чистые обочины.

Большинство клиентов никогда не замечают этих тонких изменений, но каждое из них напрямую влияет на качество изображения.

5. Процесс отжига в производстве стекла

Свежеотформованные бутылки выходят горячими и полными внутреннего напряжения. Если бы их резко охладить, многие бы сразу же треснули.

Вот почему они проходят через лер с длинным отжигом— по сути, это контролируемый туннель нагрева и охлаждения.

Температура постепенно понижается примерно с 550–600°С до комнатной температуры по тщательно контролируемой кривой.

Если кривая отклонена, то получим:

- трещины напряжения

- поломка при транспортировке

- нижние проверки

- слабое сопротивление давлению

- трещина на горлышке во время укупорки

Дело: Высокий процент поломок у клиента из Испании

Один испанский производитель оливкового масла однажды сообщил нам, что процент поломок у них резко возрос во время транспортировки. Моим первым подозрением был неправильный отжиг. Мы проверили кривую лера и обнаружили, что зона 4 охлаждалась слишком быстро из-за неисправности заслонки вентилятора.

Разница была небольшой — менее 20 °C, — но достаточной для удержания напряжения. Мы восстановили баланс кривой отжига, и в следующей партии разрушение значительно снизилось.

Отжиг не заметен для покупателя, но именно он определяет, будет ли бутылка прочной или хрупкой.

6. Покрытие горячего и холодного конца

Два покрытия защищают бутылки во время транспортировки и наполнения:

- Покрытие горячего конца: применяется при высокой температуре (оксид олова или оксид титана)

- Покрытие холодного конца: обычно полиэтиленовый спрей наносится перед упаковкой

Без достаточного покрытия бутылки царапают друг друга на линии, образуя микротрещины, невидимые невооруженным глазом.

Кейс: Проблемы маркировки для InnovativeSourcing

Компания InnovativeSourcing однажды упомянула, что их этикетировочная машина иногда останавливалась из-за проскальзывания или неожиданного трения о поверхность бутылки. Механические проблемы были маловероятны, поэтому мы проверили коэффициент скольжения поверхности и обнаружили, что покрытие на холодном конце было тоньше обычного.

После того как мы увеличили плотность покрытия, бутылки снова стали плавно перемещаться по линии этикетирования.

Эти покрытия могут показаться незначительными, но они влияют как на эффективность наполнения, так и на долгосрочную целостность бутылки.

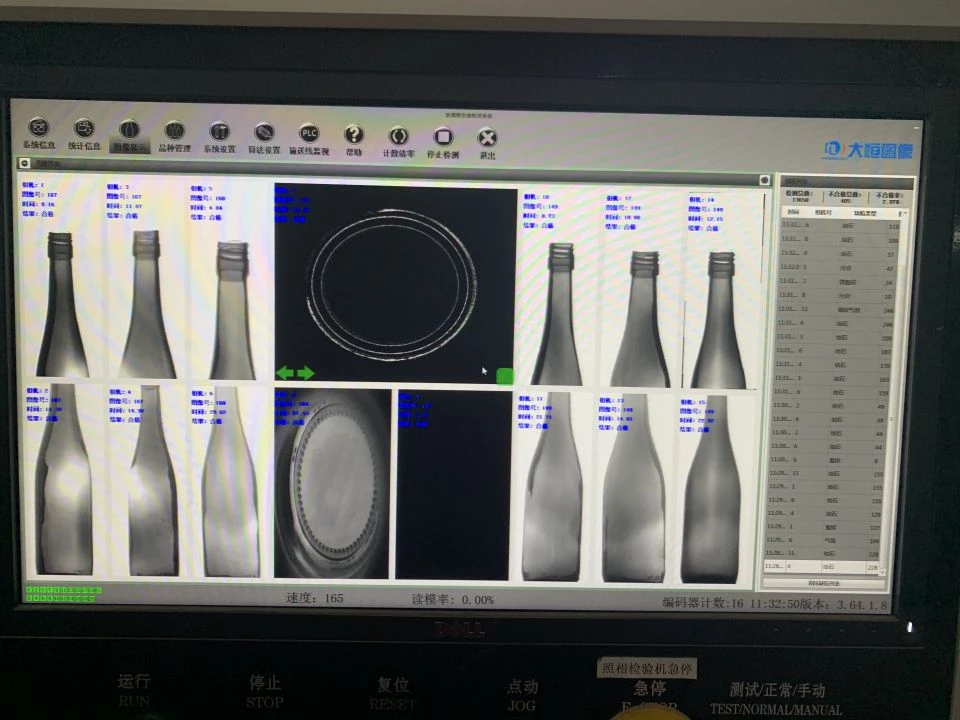

7. Автоматическая и ручная инспекция бутылок

Современное производство использует автоматизированные системы контроля для проверки:

- толщина стенки

- высота, диаметр

- вертикальная нагрузка

- размеры отделки

- внутреннее давление

- модели стресса

- посторонние частицы или камни

Однако машины не могут обнаружить всё.

Опытные инспекторы (обычно со стажем работы 7+ лет) могут визуально определить:

- неравномерные переходы плеч

- слабые формирующиеся линии

- небольшие изменения цвета

- слабое тиснение

- неправильный блеск поверхности

- следы наплывов

- эффекты несоответствия формы

Во время одной из проверок для West Coast Bottles инспектор заметил едва заметную асимметрию в тиснении, которую камеры не зафиксировали. Оказалось, что болт крепления формы со стороны заготовки слегка ослаб. Это избавило нас от необходимости производить несколько поддонов бутылок с косметическими дефектами.

Хороший осмотр — это наполовину машина, наполовину натренированная человеческая интуиция.

8. Упаковка и паллетирование для экспорта

Даже самые прочные бутылки могут разбиться во время транспортировки, если упаковка неправильная.

Ориентированные на экспорт фабрики обычно используют:

- картонные разделители

- поддоны в термоусадочной пленке

- угловые доски

- противоскользящие листы

- фумигированные поддоны

Разные клиенты требуют разной стабильности.

Кейс: междугородняя доставка для Country Malt Group

Грузы Country Malt Group часто проходят несколько этапов: море → железная дорога → автомобиль. Это сочетание подвергает поддоны вибрации, боковым нагрузкам и длительному пребыванию в штабеле.

Для них мы добавили:

- дополнительный разделительный слой

- усиленная верхняя рама

- более толстая термоусадочная пленка

После регулировки поломки заметно сократились.

Упаковка — это последний шаг, но, пожалуй, один из самых дорогостоящих, если допустить ошибку.

9. Почему покупателям следует понимать производственный процесс

Бутылка — это не просто емкость.

Это последовательность:

- химическая чистота

- контроль температуры

- механическая формовка

- управление плесенью

- тепловая стрессоустойчивость

- наука о покрытиях

- линейная инспекция

- логистическая защита

Когда такие клиенты, как West Coast Bottles, Saxco, InnovativeSourcing или Country Malt Group, глубоко вовлечены в производственный процесс, мы достигаем лучших результатов и меньшего количества сюрпризов.

Покупатели, понимающие основы производства, могут:

- указывать допуски более реалистично

- выбрать лучшие конструкции пресс-форм

- четко сообщать о потребностях линии розлива

- более точно оценивать вопросы качества

- сократить ненужные расходы

- избегать недоразумений

Как инженер, я ценю, когда заказчик задаёт обоснованные вопросы. Это делает нашу работу более гладкой, а конечный продукт — гораздо надёжнее.

За более чем десятилетие работы в этой отрасли моё уважение к стекольному производству только возросло. Каждая бутылка может выглядеть одинаково, но за каждой стоит чёткая последовательность решений, корректировок и инженерных компромиссов.

И хотя автоматизация достигла высокого уровня, производство стекла по-прежнему во многом зависит от человеческого опыта.

Оператор печи учится “читать” расплав.

Техник по пресс-формам чувствует, когда что-то звучит не так.

Инспектор может заметить незначительное искажение, которое не улавливает ни одна машина.

Сочетание тепла, химии, машин и человеческого фактора делает производство стеклянных бутылок одновременно сложным и прибыльным процессом.

Если вы планируете закупать бутылки — для продуктов питания, напитков, косметики или чего-то еще — надеюсь, этот технический взгляд поможет вам оценивать поставщиков с большей уверенностью и меньшими догадками.

Вопросы и ответы

В пресс-и-выдув Метод заключается в том, что сначала плунжер придает капле форму, а затем выдувается заготовка — это обеспечивает лучшее распределение материала по стенкам и обычно используется для банок с широким горлом или бутылок для элитных спиртных напитков.

1. Четкий состав сырья и соотношение стеклобоя

2. Журналы температур для зон печи и питателя

3. Спецификация метода формования (прессование/выдув) и количество секций машины

4. Протоколы контроля (выборка AQL, вертикальная нагрузка, толщина стенки)

5. Разработка экспортной упаковки (устойчивость паллеты, противоскользящие слои, термоусадочная пленка)

Понимание всего процесса помогает покупателям своевременно выявлять слабые звенья и избегать сюрпризов при международных поставках.

Автор: Лонг Чен

Лонг Чен работает в отрасли производства стеклянной упаковки более 20 лет.

Он специализируется на эксплуатации печей, оптимизации процесса формования, проектировании пресс-форм и устранении неполадок в производстве экспортной стеклянной тары.

Он принимал участие в технических проектах, обслуживая клиентов в США, Европе, Юго-Восточной Азии и на Ближнем Востоке, включая сотрудничество по разработке бутылок и корректировке производства для таких компаний, как InnovativeSourcing и Country Malt Group.