Trabalhei na indústria de embalagens de vidro por tempo suficiente para ver tendências surgirem e desaparecerem, fornos serem reconstruídos e moldes se desgastarem após milhões de produções. Na última década, meu papel como engenheiro de fábrica deixou de ser o de ficar sentado atrás de uma mesa e passou a ser o de estar ao lado dos fornos, ajustando as temperaturas do anteparo em horários inconvenientes, solucionando problemas de moldagem e percorrendo as linhas de produção com clientes internacionais que querem entender como suas garrafas realmente ganham vida.

Muitos compradores — especialmente aqueles que importam pela primeira vez — presumem que a produção de garrafas de vidro seja um processo simples e automatizado. Mas o processo é uma longa cadeia de química, controle de temperatura, precisão mecânica e coordenação entre homem e máquina. E quando um elo falha, o produto final revela isso imediatamente.

Neste artigo, explicarei como uma garrafa de vidro é fabricada em fábricas reais (e não apenas na teoria), usando minha experiência prática e diversos casos reais que acompanhei para empresas como... Garrafas da Costa Oeste, Saxco, Fornecimento Inovador, e Grupo Country Malt. Esta não é uma explicação de livro didático; é a visão do chão de fábrica.

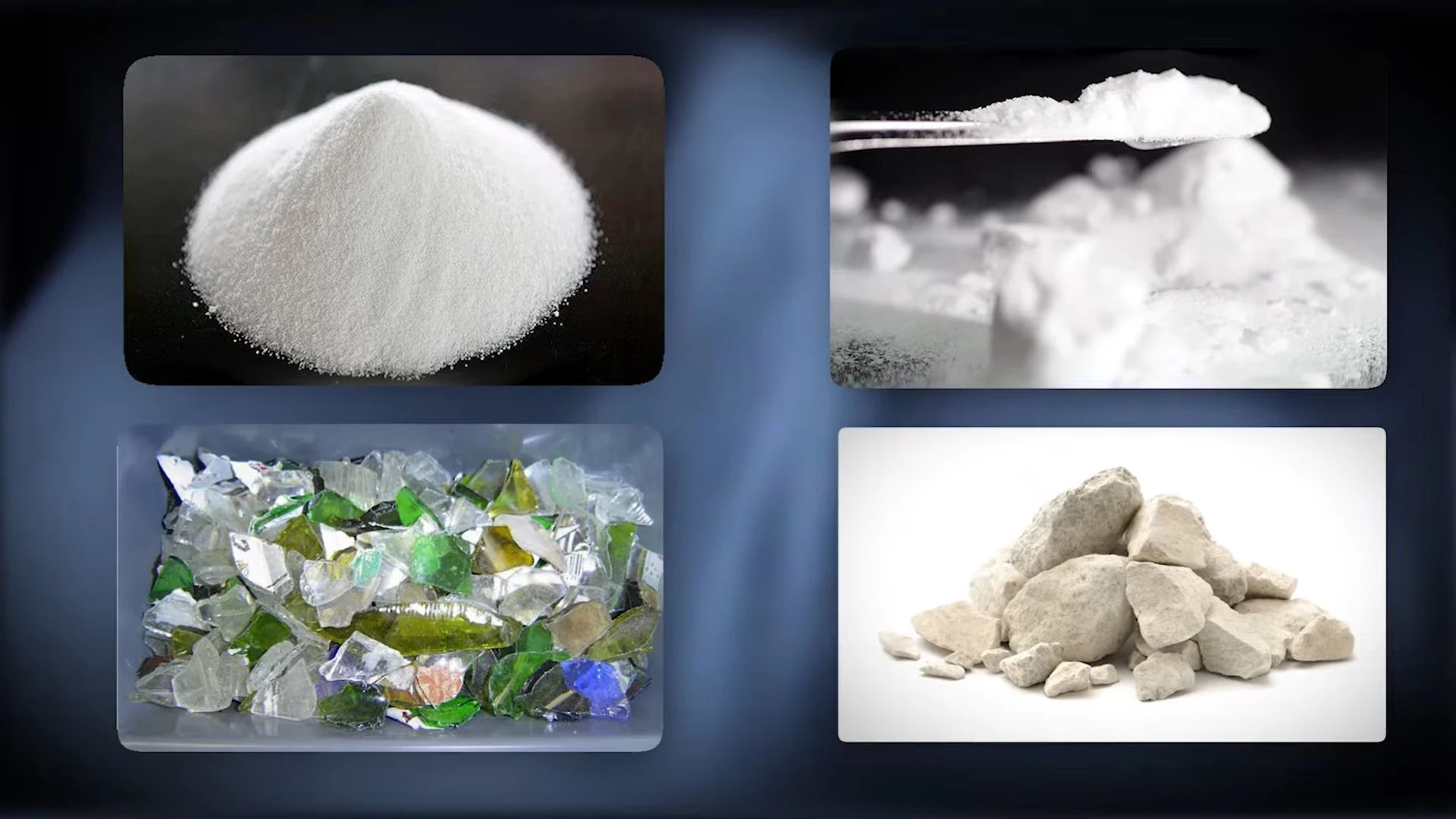

1. Matérias-primas para garrafas de vidro

Quase todos os defeitos que você vê em uma garrafa finalizada — descoloração, cordões, pedrinhas, bolhas — podem ser rastreados até a etapa da matéria-prima.

Nossa composição padrão inclui:

- Areia de sílica como a espinha dorsal estrutural

- carbonato de sódio para reduzir a temperatura de fusão

- Calcário para durabilidade

- Caco de vidro (vidro reciclado) para eficiência de fusão

Garrafas de sílex de alta qualidade exigem areia com baixo teor de ferro e uma menor porcentagem de cacos de vidro. Se a qualidade dos cacos for inconsistente, toda a fusão se torna imprevisível.

Estojo: Garrafa de sílex extra para garrafas da Costa Oeste

Certa vez, preparamos um lote extra de garrafas de vidro de sílex para a West Coast Bottles. A marca deles precisava de vidro extremamente transparente — praticamente incolor. O vidro de sílex extra não tolera erros. Durante esse projeto, descobrimos que o teor de ferro estava ligeiramente acima do ideal, o que deu à fusão uma leve tonalidade esverdeada. Você mal notaria a diferença, a menos que colocasse dois lotes lado a lado, mas é exatamente esse tipo de diferença que importa para marcas premium.

Tivemos que ajustar a fórmula do lote no mesmo dia — reduzindo a quantidade de cacos de vidro, verificando a umidade da areia e recalibrando a mistura bruta antes de ela entrar no forno.

As matérias-primas parecem simples, mas a "personalidade" da garrafa começa aqui.

2. Processo de Fusão do Vidro

O forno é o coração da fábrica e, para quem a visita pela primeira vez, parece uma caverna gigante e brilhante. A mistura derrete a aproximadamente [temperatura em branco]. 1.500°C, E a essa temperatura quase tudo se torna fluido — exceto o senso de cautela do engenheiro.

Uma pequena variação de temperatura pode causar defeitos por horas antes que alguém perceba.

O vidro derretido em excesso perde viscosidade; o vidro derretido insuficientemente forma cordões. Ambos são problemas.

A maioria das pessoas não percebe que a estabilidade do forno não é constante. Variações no combustível, na entrada de ar, no envelhecimento do refratário e até mesmo na umidade sazonal afetam o comportamento do material fundido.

Caso: Cabos de superfície observados pela InnovativeSourcing

A InnovativeSourcing relatou certa vez a presença de tênues "fios" na superfície de um lote de garrafas transparentes. Esses filamentos eram quase invisíveis, a menos que a garrafa fosse colocada sob uma luz branca em ângulo.

Analisamos o relatório de fusão daquela semana e imediatamente notamos um padrão: a temperatura do vidro na zona de combustão do lado direito flutuava aproximadamente ±18°C durante os horários de pico.

O culpado? Um bico de gás natural entupido.

Esse único problema gerou oscilações na rede elétrica por quase seis horas antes de se estabilizar. É por isso que os operadores de fornos percorrem a plataforma constantemente, atentos a mudanças sutis.

3. Controle da temperatura do anteparo

Antes de chegar à seção de formação, o vidro fundido passa por... anteforja—um longo canal com temperatura controlada que ajusta a viscosidade à faixa exata necessária para a formação da garrafa.

A parte frontal da lareira é muito mais sensível do que a maioria das pessoas pensa. Uma diferença de 5°C pode causar:

- variação do peso da parison

- espessura de parede irregular

- garrafas descentradas

- ombros magros e caídos

Caso: Problemas de ovalidade para o Country Malt Group

A Country Malt Group encomendou um grande lote de garrafas de cerveja âmbar. Durante a amostragem de rotina, descobrimos que uma parte das garrafas estava ligeiramente ovalada — ainda dentro da tolerância, mas muito próxima do limite aceitável, considerando a velocidade da linha de envase.

Ao verificarmos os dados da fornalha dianteira, a zona 3 apresentou uma queda gradual de 12°C ao longo de várias horas.

Não foi suficiente para criar deformações visíveis, mas o bastante para perturbar a viscosidade da massa fundida.

Recalibramos a zona, limpamos os blocos do queimador e a ovalização voltou ao normal.

Uma boa formação começa com boas gotas de neve. Tudo o que vem depois depende disso.

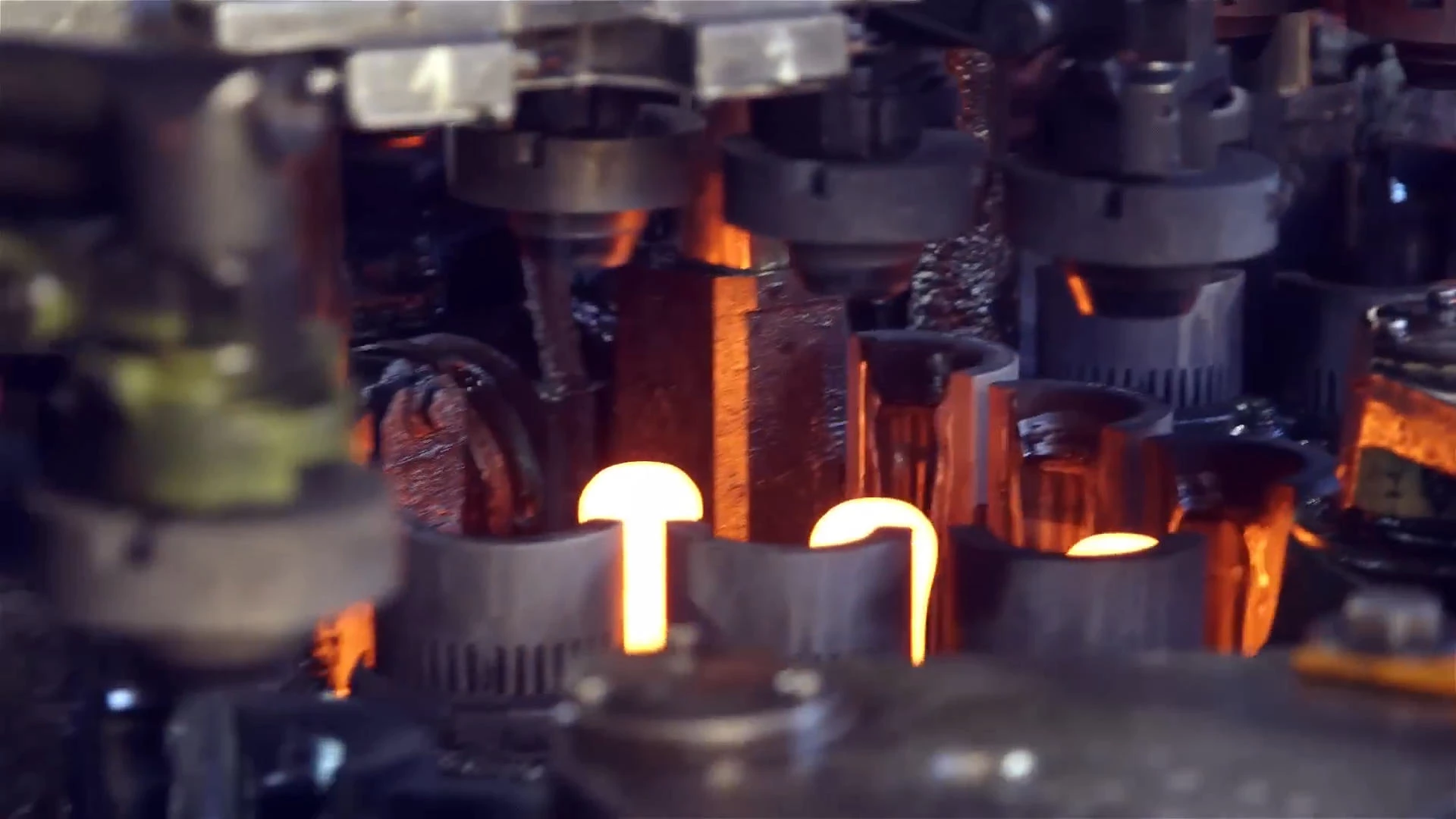

4. Processo de fabricação de garrafas de vidro

A conformação das garrafas é a parte mais mecânica — e frequentemente a mais incompreendida — do processo de fabricação.

Existem dois métodos principais:

- Sopro e Sopro (garrafas de gargalo estreito, como as de cerveja e refrigerante)

- Pressione e sopre (frascos de boca larga, garrafas de bebidas premium)

Molde Inicial (Molde em Branco)

Aqui, uma pequena quantidade de vidro é depositada no molde vazio e forma uma pré-forma — o formato preliminar que não se parece em nada com a garrafa finalizada. Na conformação por pressão de vidro, um êmbolo primeiro molda o vidro, melhorando a uniformidade das paredes.

O molde final

A pré-forma é transferida para um molde final, onde é soprada com ar até adquirir sua forma definitiva.

Caso: Espessamento do ombro em um projeto Saxco

A Saxco solicitou certa vez uma garrafa de bebidas destiladas premium de 750 ml com base pesada e um design de ombro bastante complexo. Durante o teste, percebemos que a região do ombro estava ficando muito espessa, a ponto de a refração da luz parecer inconsistente.

Qual é o problema?

O temperatura do êmbolo estava ligeiramente alto. Os êmbolos quentes tendem a segurar o vidro por mais tempo, puxando o material em direção ao ombro.

Nós:

- temperatura do êmbolo reduzida

- ar de resfriamento ajustado

- aumentou o tempo de retirada em 0,03 segundos.

A próxima descida resultou em ombros muito mais limpos.

A maioria dos clientes nunca percebe esses ajustes sutis, mas cada um deles afeta diretamente a qualidade visual.

5. Processo de Recozimento na Fabricação de Vidro

Garrafas recém-formadas saem quentes e cheias de tensão interna. Se fossem resfriadas instantaneamente, muitas rachariam imediatamente.

É por isso que eles passam por um forno de recozimento longo—essencialmente um túnel de aquecimento e resfriamento controlado.

A temperatura diminui gradualmente a partir de cerca de 550–600°C até a temperatura ambiente, seguindo uma curva cuidadosamente controlada.

Se a curva estiver desalinhada, você obtém:

- rachaduras por tensão

- quebra de transporte

- verificações inferiores

- fraca resistência à pressão

- estalos no pescoço durante o capeamento

Caso: Alta taxa de quebras de um cliente espanhol

Um produtor espanhol de azeite nos contou certa vez que a taxa de quebra de seus produtos aumentou drasticamente durante o transporte. Minha primeira suspeita foi de recozimento inadequado. Verificamos a curva de resfriamento e descobrimos que a zona 4 esfriava muito rapidamente devido a uma falha no amortecedor do ventilador.

A diferença foi pequena — menos de 20 °C — mas suficiente para reter a tensão. Reequilibramos a curva de recozimento e a quebra diminuiu drasticamente no lote seguinte.

O processo de recozimento é invisível para os compradores, mas determina se uma garrafa é resistente ou frágil.

6. Revestimento das extremidades quente e fria

Duas camadas de revestimento protegem as garrafas durante o transporte e o envase:

- Revestimento da extremidade quente: aplicado em alta temperatura (óxido de estanho ou óxido de titânio)

- Revestimento da extremidade friaNormalmente, aplica-se spray de polietileno antes da embalagem.

Sem revestimento suficiente, as garrafas riscam-se umas às outras na linha de produção, criando microfissuras invisíveis a olho nu.

Caso: Questões de rotulagem para a InnovativeSourcing

A InnovativeSourcing mencionou certa vez que sua máquina de rotulagem parava ocasionalmente devido a deslizamento ou atrito inesperado na superfície da garrafa. Problemas mecânicos eram improváveis, então verificamos o coeficiente de deslizamento da superfície e descobrimos que o revestimento da extremidade fria estava mais fino que o normal.

Assim que aumentamos a densidade do revestimento, as garrafas voltaram a se mover suavemente na linha de rotulagem.

Esses revestimentos podem parecer insignificantes, mas afetam tanto a eficiência do envase quanto a integridade da garrafa a longo prazo.

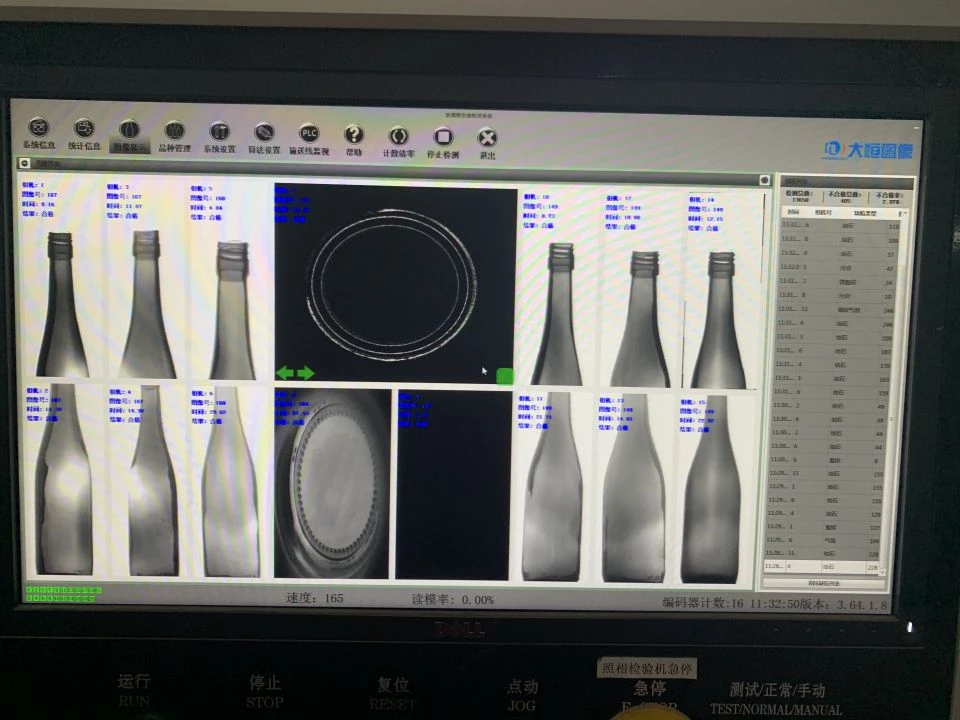

7. Inspeção automática e manual de garrafas

A produção moderna utiliza sistemas de inspeção automatizados para verificar:

- espessura da parede

- altura, diâmetro

- carga vertical

- dimensões finais

- pressão interna

- padrões de estresse

- partículas estranhas ou pedras

No entanto, as máquinas não detectam tudo.

Inspetores experientes (normalmente com mais de 7 anos de experiência) conseguem identificar visualmente:

- transições de ombro desiguais

- linhas tênues se formando

- ligeiras variações de cor

- relevo fraco

- brilho superficial incorreto

- marcas de flacidez parison

- efeitos de incompatibilidade de molde

Em uma sessão de revisão para a West Coast Bottles, um inspetor percebeu uma sutil assimetria no relevo que as câmeras não captaram. Descobriu-se que o parafuso de fixação do molde do lado sem impressão havia se soltado ligeiramente. Isso nos evitou produzir vários paletes de garrafas com defeitos estéticos.

Uma boa inspeção é metade máquina, metade intuição humana treinada.

8. Embalagem e paletização para exportação

Mesmo as garrafas mais resistentes podem quebrar durante o transporte se a embalagem não for adequada.

As fábricas voltadas para a exportação normalmente utilizam:

- separadores de papelão

- paletes envoltas em filme plástico

- cantoneiras

- folhas antiderrapantes

- paletes fumigados

Clientes diferentes exigem níveis de estabilidade diferentes.

Caso: Envio de longa distância para o Country Malt Group

Os embarques do Country Malt Group frequentemente percorrem várias etapas: marítimo → ferroviário → rodoviário. Essa combinação submete os paletes a vibrações, forças laterais e longos períodos de peso empilhado.

Para eles, acrescentamos:

- uma camada separadora extra

- placa de estrutura superior reforçada

- película retrátil mais espessa

A quebra diminuiu consideravelmente após o ajuste.

Fazer as malas é a última etapa, mas sem dúvida uma das mais caras se for feita de forma errada.

9. Por que os compradores devem entender o processo de fabricação

Uma garrafa não é apenas um recipiente.

É uma sequência de:

- pureza química

- controle de temperatura

- conformação mecânica

- gerenciamento de mofo

- engenharia de estresse térmico

- ciência de revestimento

- inspeção de linha

- proteção logística

Quando clientes como a West Coast Bottles, a Saxco, a InnovativeSourcing ou o Country Malt Group se envolvem profundamente no processo de produção, obtemos melhores resultados com menos surpresas.

Compradores que entendem os princípios básicos da fabricação podem:

- especificar tolerâncias de forma mais realista

- Selecione melhores projetos de moldes

- Comunicar claramente as necessidades da linha de enchimento

- avaliar questões de qualidade com mais precisão

- reduzir custos desnecessários

- Evite mal-entendidos

Como engenheiro, aprecio quando um cliente faz perguntas pertinentes. Isso torna nosso trabalho mais eficiente e o produto final muito mais confiável.

Após mais de uma década neste setor, meu respeito pela fabricação de vidro só aumentou. Cada garrafa pode parecer idêntica, mas por trás de cada uma existe uma sequência precisa de decisões, ajustes e compromissos de engenharia.

E embora a automação tenha avançado, a produção de vidro ainda depende muito da experiência humana.

Um operador de forno aprende a "ler" o material fundido.

Um técnico em moldes percebe quando algo soa um pouco estranho.

Um inspetor consegue detectar uma distorção sutil que nenhuma máquina consegue captar.

Essa combinação de calor, química, maquinário e julgamento humano é o que torna a fabricação de garrafas de vidro um processo desafiador e gratificante.

Se você está planejando adquirir garrafas — seja para alimentos, bebidas, cosméticos ou qualquer outro setor — espero que esta perspectiva técnica ajude você a avaliar fornecedores com mais confiança e menos palpites.

Perguntas e Respostas

No pressionar e soprar No método tradicional, um êmbolo primeiro pressiona a massa até dar forma, e depois a pré-forma é soprada — isso proporciona uma melhor distribuição na parede do recipiente e é comumente usado para potes de boca larga ou garrafas de bebidas destiladas premium.

1. Composição clara da matéria-prima e proporção de cacos de vidro

2. Registros de temperatura para as zonas da fornalha e da lareira

3. Especificação do método de conformação (prensagem/sopro) e número de seções da máquina

4. Protocolos de inspeção (amostragem AQL, carga vertical, espessura da parede)

5. Projeto de embalagem para exportação (estabilidade do palete, camadas antiderrapantes, embalagem retrátil)

Compreender todo o processo ajuda os compradores a identificar pontos fracos precocemente e a evitar surpresas em envios internacionais.

Autor: Long Chen

Long Chen trabalha na indústria de embalagens de vidro há mais de 20 anos.

Ele é especialista em operação de fornos, otimização do processo de moldagem, projeto de moldes e solução de problemas de produção para embalagens de vidro de qualidade para exportação.

Ele participou de projetos técnicos atendendo clientes nos EUA, Europa, Sudeste Asiático e Oriente Médio, incluindo cooperação no desenvolvimento de garrafas e ajustes de fabricação para empresas como InnovativeSourcing e Country Malt Group.