Pracuję w branży opakowań szklanych wystarczająco długo, by obserwować wzrosty i spadki trendów, przebudowę pieców i gładkie formy po milionach form. Przez ostatnią dekadę moja rola jako inżyniera fabrycznego polegała mniej na siedzeniu za biurkiem, a bardziej na staniu przy piecach, regulowaniu temperatur w zasilaczach w nieodpowiednich godzinach, rozwiązywaniu problemów z formowaniem i chodzeniu po liniach produkcyjnych z zagranicznymi klientami, którzy chcą zrozumieć, jak ich butelki naprawdę powstają.

Wielu kupujących – zwłaszcza importerów po raz pierwszy – zakłada, że produkcja szklanych butelek to prosty i zautomatyzowany proces. Ale proces ten to długi łańcuch procesów chemicznych, zarządzania ciepłem, precyzji mechanicznej i koordynacji między człowiekiem a maszyną. A gdy jedno ogniwo zawiedzie, produkt końcowy natychmiast o tym opowie.

W tym artykule wyjaśnię, jak powstaje szklana butelka w prawdziwych fabrykach (nie teoretycznie), wykorzystując doświadczenie praktyczne i kilka prawdziwych przypadków, którymi zajmowałem się dla firm takich jak Butelki Zachodniego Wybrzeża, Saxco, Innowacyjne zaopatrzenie, I Country Malt Group. To nie jest wyjaśnienie z podręcznika; to widok z hali fabrycznej.

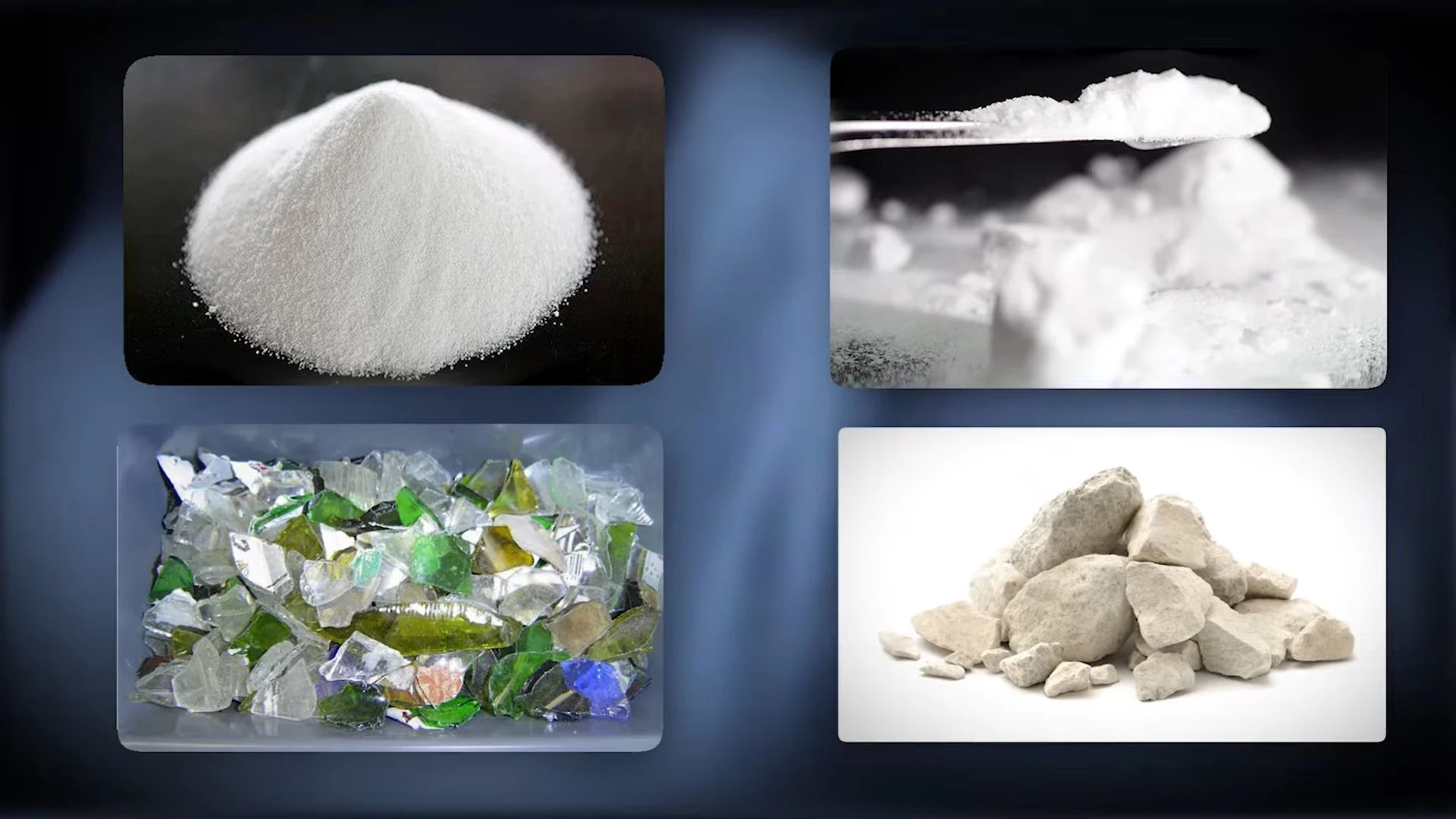

1. Surowce do produkcji szklanych butelek

Prawie każdą wadę, jaką można dostrzec w gotowej butelce — przebarwienia, sznury, drobne kamyczki, bąbelki — można powiązać z etapem wykorzystania surowca.

Nasz standardowy skład obejmuje:

- Piasek krzemionkowy jako szkielet strukturalny

- Soda kalcynowana aby obniżyć temperaturę topnienia

- Wapień dla trwałości

- Stłuczka szklana (szkło z recyklingu) dla wydajności topienia

Wysokiej jakości butelki krzemienne wymagają piasku o niskiej zawartości żelaza i niższego udziału stłuczki szklanej. Jeśli jakość stłuczki jest niespójna, cały proces wytopu staje się nieprzewidywalny.

Przypadek: Dodatkowa butelka Flint do butelek West Coast

Kiedyś przygotowaliśmy dodatkową partię butelek krzemiennych dla West Coast Bottles. Ich marka potrzebowała niezwykle przejrzystego szkła – praktycznie bezbarwnego. Dodatkowy materiał krzemienny jest bezlitosny. Podczas tego projektu odkryliśmy, że zawartość żelaza była nieco powyżej normy, co nadało stopowi delikatny zielonkawy odcień. Ledwo dałoby się to zauważyć, chyba że zestawiłoby się dwie partie obok siebie, ale właśnie taka różnica ma znaczenie dla marek premium.

Musieliśmy dostosować skład partii tego samego dnia — zmniejszyć ilość stłuczki szklanej, sprawdzić wilgotność piasku i ponownie skalibrować mieszankę surowców przed wprowadzeniem jej do pieca.

Surowce wydają się proste, ale “osobowość” butelki zaczyna się właśnie tutaj.

2. Proces topienia szkła

Piec jest sercem fabryki, a dla osób, które odwiedzają ją po raz pierwszy, wygląda jak gigantyczna, świecąca jaskinia. Mieszanina topi się w temperaturze ok. 1500°C, a w tej temperaturze prawie wszystko staje się płynne — z wyjątkiem ostrożności inżyniera.

Niewielkie wahania temperatury mogą powodować usterki widoczne przez wiele godzin, zanim ktokolwiek je zauważy.

Przetopione szkło traci lepkość; niedotopione tworzy sznury. Oba te zjawiska są problematyczne.

Większość ludzi nie zdaje sobie sprawy, że stabilność pieca nie jest stała. Zmiany paliwa, dopływ powietrza, starzenie się materiałów ogniotrwałych, a nawet sezonowa wilgotność wpływają na zachowanie się stopu.

Przypadek: kable powierzchniowe odnotowane przez InnovativeSourcing

Firma InnovativeSourcing zgłosiła kiedyś delikatne “nici” na powierzchni partii przezroczystych butelek. Nici te były ledwo widoczne, chyba że trzymało się butelkę pod kątem białego światła.

Wyciągnęliśmy raport o stopieniu z tego tygodnia i od razu zauważyliśmy pewien schemat: temperatura szkła w prawej strefie spalania wahała się w granicach ±18°C w godzinach szczytu.

Winowajcą jest zatkana dysza gazu ziemnego.

Ten pojedynczy problem powodował przerwy w dostawie prądu przez prawie sześć godzin, zanim się ustabilizował. Dlatego operatorzy pieców nieustannie chodzą po platformie, nasłuchując i obserwując subtelne zmiany.

3. Regulacja temperatury zasilacza

Zanim dotrze do sekcji formującej, stopione szkło przechodzi przez przedsionek—długi kanał o kontrolowanej temperaturze, który dostosowuje lepkość do dokładnego zakresu potrzebnego do formowania butelek.

Zasobnik jest o wiele bardziej wrażliwy, niż większość ludzi myśli. Różnica 5°C może powodować:

- zmiana masy parison

- nierówna grubość ścianki

- butelki niecentralne

- szczupłe i opadnięte ramiona

Sprawa: Problemy z owalnością dla Country Malt Group

Country Malt Group zamówiło dużą partię bursztynowych butelek do piwa. Podczas rutynowego pobierania próbek odkryliśmy, że część butelek była lekko owalna – wciąż w granicach tolerancji, ale zbyt zbliżona do kształtu, co nie dawało poczucia komfortu, biorąc pod uwagę szybkość linii napełniającej.

Gdy sprawdziliśmy dane z zasilacza, w strefie 3 nastąpił stopniowy spadek temperatury o 12°C na przestrzeni kilku godzin.

Nie spowodowało to widocznych odkształceń, ale wystarczyło, aby zaburzyć lepkość masy.

Dokonaliśmy ponownej kalibracji strefy, wyczyściliśmy bloki palników i owalność wróciła do normy.

Dobre formowanie zaczyna się od dobrych grudek. Wszystko, co dzieje się dalej, od tego zależy.

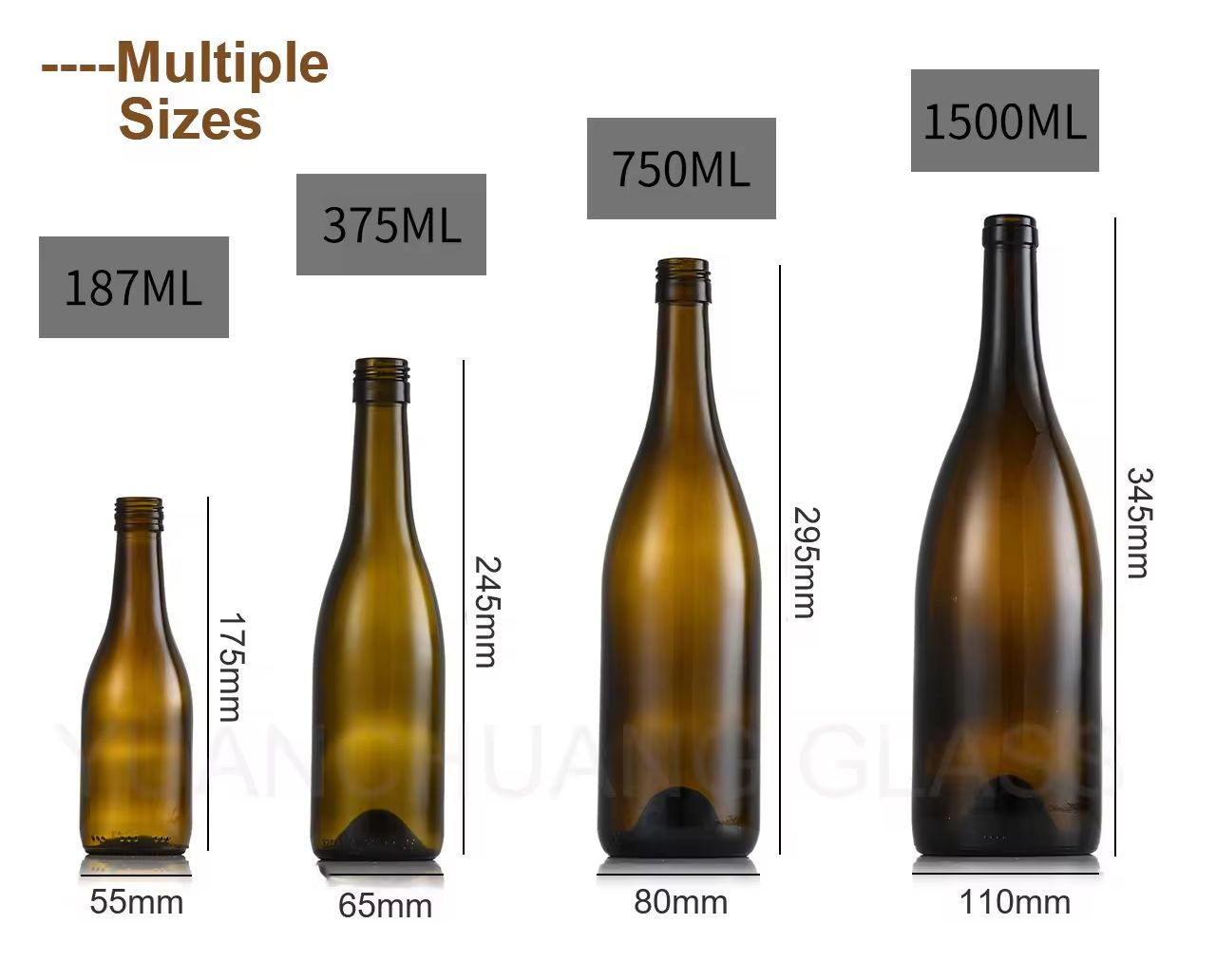

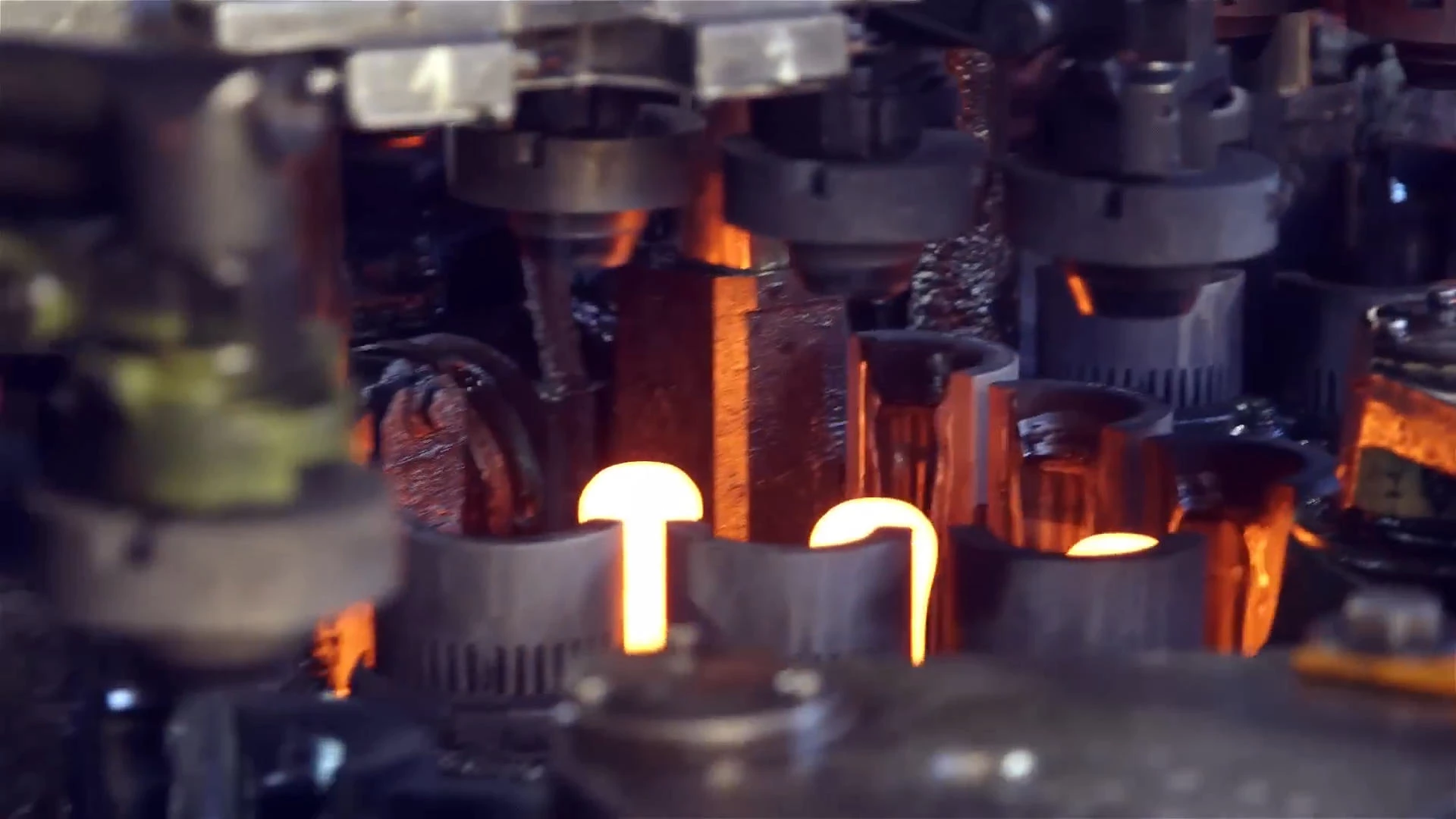

4. Proces formowania butelek szklanych

Formowanie butelek jest najbardziej mechaniczną i często najbardziej niezrozumianą częścią produkcji.

Istnieją dwie główne metody:

- Dmuchnij i dmuchaj (butelki z wąską szyjką, np. do piwa, napojów gazowanych)

- Naciśnij i dmuchaj (słoiki z szerokim wlotem, butelki na napoje alkoholowe premium)

Forma pierwotna (forma pusta)

W tym przypadku kontrolowana porcja wlewa się do formy wstępnej i formuje parison – wstępny kształt, który w niczym nie przypomina gotowej butelki. Podczas formowania PB, tłok najpierw wtłacza szkło w odpowiedni kształt, poprawiając jednolitość ścianek.

Ostateczna forma

Parison jest przenoszony do ostatecznej formy, gdzie jest wdmuchiwany powietrzem do ostatecznego kształtu.

Przypadek: pogrubienie barku w projekcie Saxco

Firma Saxco zamówiła kiedyś butelkę na alkohole premium o pojemności 750 ml, z ciężkim dnem i dość skomplikowaną konstrukcją barku. Podczas testów zauważyliśmy, że bark staje się zbyt gruby, przez co załamanie światła wydaje się nierównomierne.

Problem?

The temperatura tłoka było nieco wysokie. Gorące tłoki mają tendencję do dłuższego trzymania szkła, ciągnąc materiał w kierunku ramienia.

My:

- obniżona temperatura tłoka

- dostosowane powietrze chłodzące

- wydłużył czas odbioru zamówienia o 0,03 sekundy

Następny przejazd pokazał o wiele czystsze pobocza.

Większość klientów nigdy nie zauważy tych subtelnych zmian, ale każda z nich bezpośrednio wpływa na jakość obrazu.

5. Proces wyżarzania w produkcji szkła

Nowo uformowane butelki wychodzą gorące i pełne wewnętrznego naprężenia. Gdyby je natychmiast schłodzić, wiele z nich od razu by pękło.

Dlatego przechodzą przez odprężarka do długiego wyżarzania—w zasadzie kontrolowany tunel grzewczy i chłodzący.

Temperatura stopniowo spada od około 550–600°C do temperatury pokojowej według starannie kontrolowanej krzywej.

Jeśli krzywa jest nieprawidłowa, otrzymujesz:

- pęknięcia naprężeniowe

- uszkodzenia podczas wysyłki

- kontrole dolne

- słaba odporność na ciśnienie

- trzaskanie szyjki podczas zasklepiania

Przypadek: Wysoki wskaźnik zniszczeń u hiszpańskiego klienta

Hiszpański producent oliwy z oliwek powiedział nam kiedyś, że ich wskaźnik pękania gwałtownie wzrósł podczas transportu. Moje pierwsze podejrzenie padło na niewłaściwe wyżarzanie. Sprawdziliśmy krzywą odprężania i odkryliśmy, że strefa 4 schładzała się zbyt szybko z powodu niesprawnej przepustnicy wentylatora.

Różnica była niewielka – poniżej 20°C – ale wystarczająca, aby uwięzić naprężenia. Zrównoważyliśmy krzywą wyżarzania i pękanie drastycznie spadło w kolejnej partii.

Wyżarzanie jest niewidoczne dla kupujących, jednak decyduje o tym, czy butelka jest wytrzymała, czy krucha.

6. Powłoka na gorąco i na zimno

Dwie powłoki chronią butelki podczas transportu i napełniania:

- Powłoka na gorąco:nakładany w wysokiej temperaturze (tlenek cyny lub tlenek tytanu)

- Powłoka na zimno:zwykle natrysk polietylenu przed pakowaniem

Bez odpowiedniej powłoki butelki rysują się wzajemnie na linii produkcyjnej, tworząc mikropęknięcia niewidoczne gołym okiem.

Przypadek: Problemy z etykietowaniem w InnovativeSourcing

Firma InnovativeSourcing wspomniała kiedyś, że ich etykieciarka czasami zatrzymywała się z powodu poślizgu lub nieoczekiwanego tarcia o powierzchnię butelki. Problemy mechaniczne były mało prawdopodobne, więc sprawdziliśmy współczynnik poślizgu powierzchni i stwierdziliśmy, że powłoka na zimnym końcu była jaśniejsza niż zwykle.

Po zwiększeniu gęstości powłoki butelki znów poruszały się płynnie po linii etykietującej.

Powłoki te mogą wydawać się nieistotne, jednak mają wpływ zarówno na wydajność napełniania, jak i na długoterminową integralność butelki.

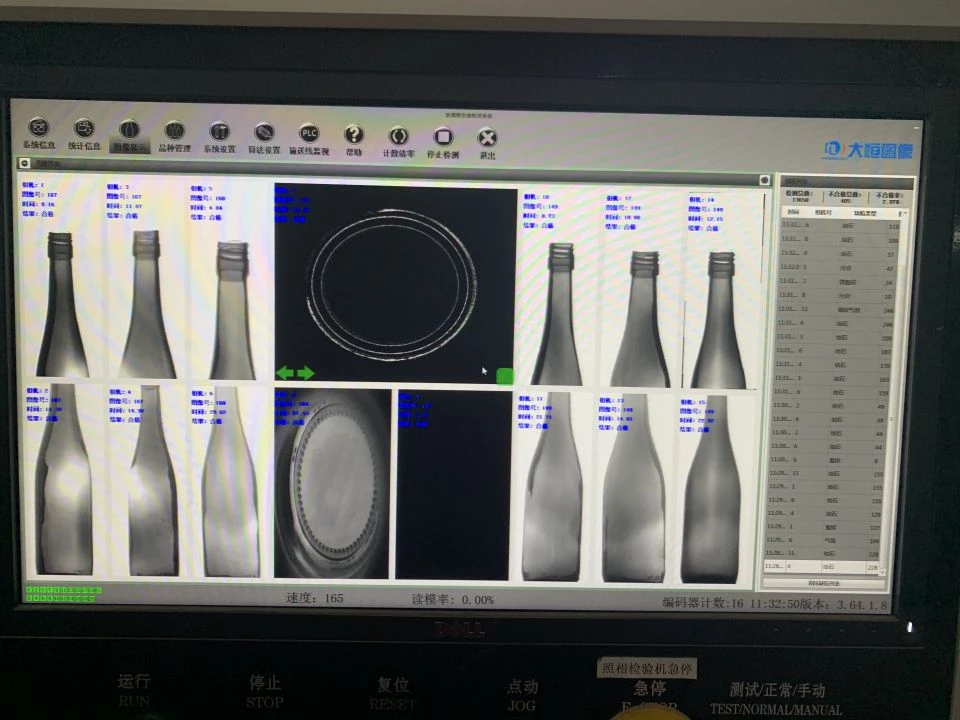

7. Automatyczna i ręczna kontrola butelek

W nowoczesnej produkcji stosuje się zautomatyzowane systemy kontroli, które sprawdzają:

- grubość ścianki

- wysokość, średnica

- obciążenie pionowe

- wymiary wykończenia

- ciśnienie wewnętrzne

- wzorce stresu

- cząstki obce lub kamienie

Jednak maszyny nie wykrywają wszystkiego.

Doświadczeni inspektorzy (zwykle z ponad 7-letnim stażem) potrafią wizualnie zidentyfikować:

- nierówne przejścia barkowe

- słabe linie tworzące

- niewielkie różnice w kolorze

- słabe tłoczenie

- nieprawidłowy połysk powierzchni

- ślady ugięć parisona

- skutki niedopasowania form

Podczas jednej z sesji testowych dla West Coast Bottles inspektor zauważył subtelną asymetrię w tłoczeniu, której nie uchwyciły aparaty fotograficzne. Okazało się, że śruba mocująca formę po stronie pustej lekko się poluzowała. Dzięki temu uniknęliśmy produkcji kilku palet butelek z defektami kosmetycznymi.

Dobra inspekcja to w połowie maszyna, w połowie wyszkolona ludzka intuicja.

8. Pakowanie i paletyzacja na eksport

Nawet najmocniejsze butelki mogą ulec zniszczeniu podczas transportu, jeśli opakowanie nie będzie odpowiednie.

Fabryki nastawione na eksport zazwyczaj wykorzystują:

- przekładki tekturowe

- palety owinięte folią termokurczliwą

- deski narożne

- arkusze antypoślizgowe

- fumigowane palety

Różni klienci wymagają różnej stabilności.

Przypadek: Wysyłka na duże odległości dla Country Malt Group

Przesyłki Country Malt Group często podróżują kilkoma trasami: drogą morską → kolejową → samochodami ciężarowymi. Taka kombinacja naraża palety na wibracje, siły boczne i długotrwałe obciążenie.

Dla nich dodaliśmy:

- dodatkowa warstwa separująca

- wzmocniona płyta górnej ramy

- grubsza folia termokurczliwa

Po regulacji liczba uszkodzeń wyraźnie zmalała.

Pakowanie to ostatni krok, ale można śmiało powiedzieć, że jest to jeden z najkosztowniejszych, jeśli chodzi o błędy.

9. Dlaczego kupujący powinni zrozumieć proces produkcyjny

Butelka to nie tylko pojemnik.

To jest sekwencja:

- czystość chemiczna

- kontrola temperatury

- formowanie mechaniczne

- zarządzanie pleśnią

- inżynieria naprężeń cieplnych

- nauka o powłokach

- kontrola linii

- ochrona logistyczna

Kiedy klienci, tacy jak West Coast Bottles, Saxco, InnovativeSourcing czy Country Malt Group, angażują się głęboko w proces produkcji, osiągamy lepsze rezultaty i mniej niespodzianek.

Kupujący, którzy rozumieją podstawy produkcji, potrafią:

- określić tolerancje bardziej realistycznie

- wybierz lepsze projekty form

- jasno komunikuj potrzeby linii napełniającej

- dokładniej oceniać problemy związane z jakością

- zredukować niepotrzebne koszty

- uniknąć nieporozumień

Jako inżynier doceniam, gdy klient zadaje merytoryczne pytania. Dzięki temu nasza praca przebiega sprawniej, a produkt końcowy jest o wiele bardziej niezawodny.

Po ponad dekadzie w tej branży mój szacunek dla produkcji szkła tylko wzrósł. Każda butelka może wyglądać identycznie, ale za każdą kryje się precyzyjna sekwencja decyzji, korekt i kompromisów inżynieryjnych.

Choć automatyzacja poczyniła duże postępy, produkcja szkła nadal w dużej mierze opiera się na doświadczeniu człowieka.

Operator pieca uczy się “czytać” stop.

Technik zajmujący się formami odlewniczymi wyczuwa, kiedy coś brzmi nieco nie tak.

Inspektor jest w stanie dostrzec niewielkie zniekształcenie, którego nie wychwyci żadna maszyna.

Połączenie ciepła, chemii, maszyn i ludzkiej oceny sprawia, że produkcja butelek szklanych jest zarówno trudna, jak i satysfakcjonująca.

Jeśli planujesz zaopatrzyć się w butelki — niezależnie od tego, czy chodzi o żywność, napoje, kosmetyki czy coś innego — mam nadzieję, że ta techniczna perspektywa pomoże Ci oceniać dostawców z większą pewnością i mniejszą domysłami.

Pytania i odpowiedzi

W naciśnij i dmuchnij Metoda ta polega na tym, że tłok najpierw dociska bryłę do kształtu, a następnie rozdmuchiwany jest parison — zapewnia to lepsze rozłożenie ścianek i jest powszechnie stosowana w przypadku słoików o szerokim wlocie lub butelek na wysokiej jakości alkohole.

1. Jasny skład surowcowy i stosunek stłuczki szklanej

2. Rejestry temperatur dla stref pieca i zasilacza

3. Specyfikacja metody formowania (prasowanie/rozdmuchiwanie) i liczba sekcji maszyny

4. Protokoły kontroli (pobieranie próbek AQL, obciążenie pionowe, grubość ścianki)

5. Projektowanie opakowań eksportowych (stabilność palety, warstwy antypoślizgowe, folia termokurczliwa)

Zrozumienie całego procesu pozwala kupującym wcześnie wykryć słabe punkty i uniknąć niespodzianek podczas przesyłek zagranicznych.

Autor: Long Chen

Long Chen pracuje w branży opakowań szklanych od ponad 20 lat.

Specjalizuje się w obsłudze pieców, optymalizacji procesów formowania, projektowaniu form i rozwiązywaniu problemów produkcyjnych w zakresie opakowań szklanych przeznaczonych na eksport.

Brał udział w projektach technicznych dla klientów w Stanach Zjednoczonych, Europie, Azji Południowo-Wschodniej i na Bliskim Wschodzie, w tym współpracował przy rozwoju butelek i dostosowaniu produkcji dla takich firm jak InnovativeSourcing i Country Malt Group.