Ik heb lang genoeg in de glasverpakkingsindustrie gewerkt om trends te zien opkomen en weer verdwijnen, ovens te zien herbouwen en mallen glad te zien slijten na miljoenen vormen. De afgelopen tien jaar heb ik als fabrieksingenieur minder achter een bureau gezeten en meer naast ovens gestaan, de voorhaardtemperaturen op ongelegen momenten aangepast, vormproblemen opgelost en productielijnen bezocht met buitenlandse klanten die willen begrijpen hoe hun flessen daadwerkelijk tot leven komen.

Veel kopers – vooral beginnende importeurs – gaan ervan uit dat de productie van glazen flessen een eenvoudige, geautomatiseerde aangelegenheid is. Maar het proces is een lange keten van chemie, warmtebeheer, mechanische precisie en coördinatie tussen mens en machine. En als er één schakel ontglipt, vertelt het eindproduct direct het verhaal.

In dit artikel leg ik uit hoe een glazen fles wordt gemaakt in echte fabrieken (niet in theorie), aan de hand van praktische ervaring en een aantal echte cases die ik heb behandeld voor bedrijven zoals West Coast Flessen, Saxco, Innovatieve inkoop, En Country Malt Group. Dit is geen tekstboekuitleg; het is het uitzicht vanaf de fabrieksvloer.

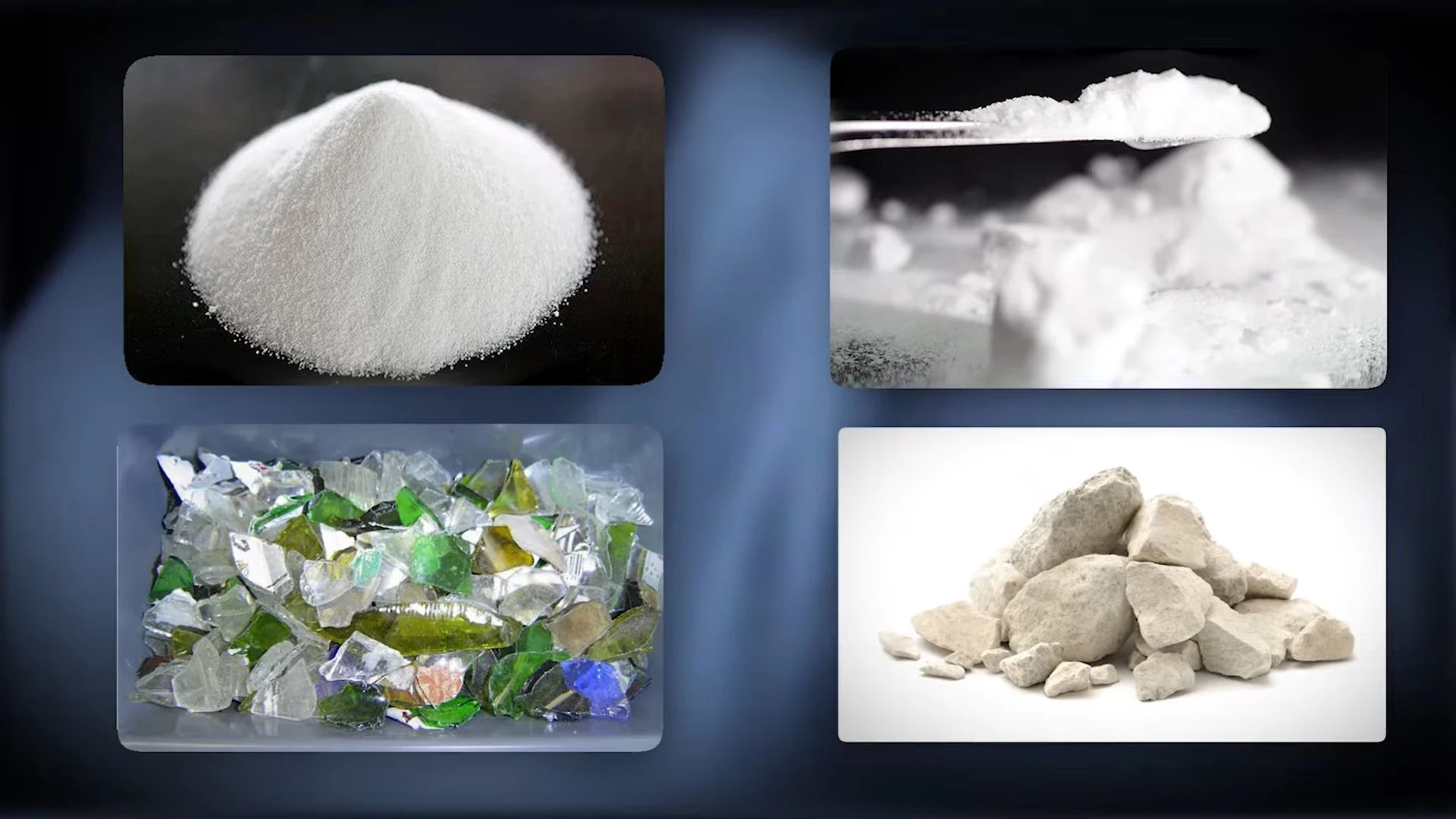

1. Grondstoffen voor glazen flessen

Bijna alle gebreken die je in een voltooide fles ziet (verkleuringen, koordjes, kleine steentjes, belletjes) zijn terug te voeren op de grondstoffase.

Onze standaardsamenstelling omvat:

- Silicazand als de structurele ruggengraat

- Soda-as om de smelttemperatuur te verlagen

- Kalksteen voor duurzaamheid

- Cullet (gerecycled glas) voor smeltefficiëntie

Hoogwaardige vuurstenen flessen vereisen zand met een laag ijzergehalte en een lager percentage glasgruis. Als de kwaliteit van het glasgruis niet consistent is, wordt de smelt onvoorspelbaar.

Koffer: Extra Flint-fles voor West Coast-flessen

We hebben ooit een serie extra vuursteenflessen voorbereid voor West Coast Bottles. Hun merk had extreem helder glas nodig – praktisch kleurloos. Extra vuursteenmateriaal is onvergeeflijk. Tijdens dat project ontdekten we dat het ijzergehalte iets boven de norm lag, waardoor de smelt een lichtgroene tint kreeg. Je zou het nauwelijks merken, tenzij je twee batches naast elkaar legt, maar dat is precies het soort verschil dat voor premiummerken van belang is.

Diezelfde dag moesten we de batchformule nog aanpassen: we moesten de hoeveelheid glasscherven verminderen, het vochtgehalte van het zand controleren en het ruwe mengsel opnieuw kalibreren voordat het de oven in ging.

De grondstoffen zien er eenvoudig uit, maar de 'persoonlijkheid' van de fles begint hier.

2. Glassmeltproces

Een oven is het hart van de fabriek, en voor mensen die er voor het eerst komen, lijkt het op een gigantische, gloeiende grot. Het mengsel smelt bij ongeveer 1.500°C, en bij die temperatuur wordt bijna alles vloeibaar, behalve de voorzichtigheid van de ingenieur.

Een kleine temperatuurafwijking kan urenlang defecten veroorzaken voordat iemand het opmerkt.

Te veel gesmolten glas verliest zijn viscositeit; te weinig gesmolten glas vormt koorden. Beide zijn problematisch.

De meeste mensen realiseren zich niet dat de stabiliteit van een oven niet constant is. Brandstofvariaties, luchtinlaat, veroudering van vuurvaste materialen en zelfs seizoensgebonden vochtigheid beïnvloeden het smeltgedrag.

Case: Surface Cords opgemerkt door InnovativeSourcing

InnovativeSourcing meldde ooit vage oppervlakteslierten op een partij heldere flessen. Deze slierten waren nauwelijks zichtbaar, tenzij je de fles onder een schuine witte lamp hield.

We raadpleegden het smeltrapport van die week en zagen meteen een patroon: de glastemperatuur in de rechterverbrandingszone schommelde ongeveer ±18°C tijdens piekuren.

De boosdoener? Een verstopt aardgaspistool.

Dat ene probleem zorgde bijna zes uur lang voor snoeren voordat de storing zich stabiliseerde. Daarom lopen de operators van de ovens constant over het platform, luisterend en lettend op subtiele veranderingen.

3. Temperatuurregeling van de voorhaard

Voordat het gesmolten glas de vormsectie bereikt, reist het door de voorhaard—een lang kanaal met temperatuurregeling dat de viscositeit aanpast aan het exacte bereik dat nodig is voor het vormen van flessen.

De voorhaard is veel gevoeliger dan de meeste mensen denken. Een verschil van 5°C kan leiden tot:

- parison gewichtsvariatie

- ongelijke wanddikte

- flessen die niet in het midden staan

- magere en hangende schouders

Case: Ovaliteitsproblemen voor Country Malt Group

Country Malt Group bestelde een grote partij amberkleurige bierflessen. Tijdens routinematige monsternames ontdekten we dat een deel van de flessen licht ovaal was – nog steeds binnen de tolerantie, maar te dicht bij de norm voor een comfortabele afvullijnsnelheid.

Toen we de voorhaardgegevens controleerden, zagen we dat in zone 3 de temperatuur geleidelijk met 12°C daalde over meerdere uren.

Het was niet voldoende om zichtbare vervorming te veroorzaken, maar wel voldoende om de viscositeit van de bal te verstoren.

We hebben de zone opnieuw gekalibreerd, de branderblokken schoongemaakt en de ovaliteit was weer normaal.

Een goede vorming begint met goede gobs. Alles wat daarna komt, hangt hiervan af.

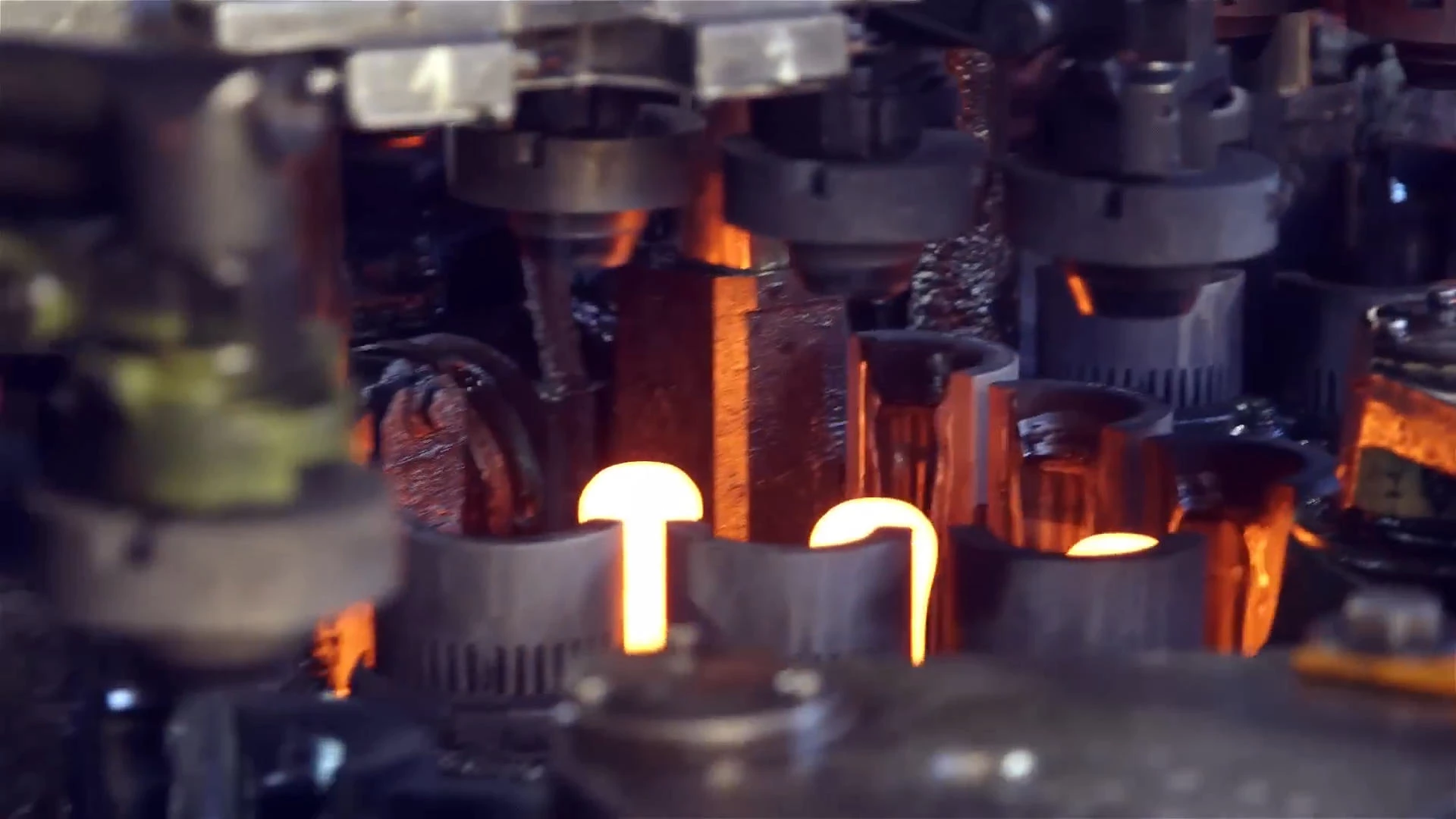

4. Het proces van het vormen van glazen flessen

Het vormen van flessen is het meest mechanische en vaak het meest verkeerd begrepen onderdeel van het productieproces.

Er zijn twee gangbare methoden:

- Blaas-en-blaas (flessen met een smalle hals, zoals bier en frisdrank)

- Druk-en-Blaas (potten met brede hals, flessen voor sterke drank van topkwaliteit)

De eerste mal (lege mal)

Hierbij komt een gecontroleerde klodder in de blanco mal terecht en vormt een parison – de voorlopige vorm die er totaal niet uitziet als een voltooide fles. Bij het vormen van PB duwt een zuiger het glas eerst in vorm, waardoor de wand uniformer wordt.

De laatste mal

De parison wordt overgebracht naar een definitieve mal, waar deze met lucht in zijn definitieve vorm wordt geblazen.

Case: Schouderverdikking in een Saxco-project

Saxco vroeg ooit om een premium 750 ml sterke drankfles met een zware bodem en een vrij complex schouderontwerp. Tijdens de proef merkten we dat de schouder te dik werd, zo erg dat de lichtbreking inconsistent leek.

Het probleem?

De zuigertemperatuur was iets te hoog. Hete zuigers houden het glas langer vast, waardoor het materiaal naar de schouder wordt getrokken.

Wij:

- verlaagde plunjertemperatuur

- aangepaste koellucht

- de take-out timing met 0,03 seconden verlengd

De volgende run leverde veel schonere bermen op.

De meeste klanten zien deze subtiele aanpassingen nooit, maar ze hebben allemaal direct invloed op de visuele kwaliteit.

5. Gloeiproces in de glasproductie

Pas gevormde flessen komen er heet en vol interne spanning uit. Als je ze meteen zou afkoelen, zouden veel flessen meteen barsten.

Daarom gaan ze door een langgloeiende koeloven—in wezen een gecontroleerde verwarmings- en koeltunnel.

De temperatuur daalt geleidelijk van ongeveer 550–600°C tot kamertemperatuur in een zorgvuldig gecontroleerde curve.

Als de curve niet klopt, krijg je:

- spanningsscheuren

- verzendbreuk

- bodemcontroles

- zwakke drukweerstand

- nek kraken tijdens het afdekken

Casus: Een Spaanse klant met een hoog breukpercentage

Een Spaanse olijfolieproducent vertelde ons ooit dat hun breukpercentage tijdens het transport sterk toenam. Mijn eerste vermoeden was dat er sprake was van onjuist gloeien. We controleerden de koelovencurve en ontdekten dat zone 4 te snel afkoelde door een defecte ventilatorklep.

Het verschil was klein – minder dan 20 °C – maar groot genoeg om spanning vast te houden. We hebben de gloeicurve opnieuw in balans gebracht en de breuk daalde drastisch in de volgende batch.

Gloeien is onzichtbaar voor de koper, maar het bepaalt wel of een fles sterk of kwetsbaar is.

6. Hot-end en cold-end coating

Twee coatings beschermen flessen tijdens het transport en het vullen:

- Hot-end coating: aangebracht bij hoge temperatuur (tinoxide of titaniumoxide)

- Koud-eind coating: meestal wordt polyethyleenspray aangebracht vóór het verpakken

Zonder voldoende coating krassen flessen elkaar op de lijn, waardoor er microscopisch kleine scheurtjes ontstaan die met het blote oog niet te zien zijn.

Casus: Labelproblemen bij innovatieve sourcing

InnovativeSourcing meldde ooit dat hun etiketteermachine af en toe stopte door slip of onverwachte wrijving op het flesoppervlak. Mechanische problemen waren onwaarschijnlijk, dus controleerden we de slipcoëfficiënt van het oppervlak en ontdekten dat de cold-end coating lichter was dan normaal.

Nadat we de coatingdichtheid hadden verhoogd, bewogen de flessen weer soepel over de etiketteerlijn.

Deze coatings lijken misschien onbelangrijk, maar ze beïnvloeden zowel de vulefficiëntie als de integriteit van de fles op de lange termijn.

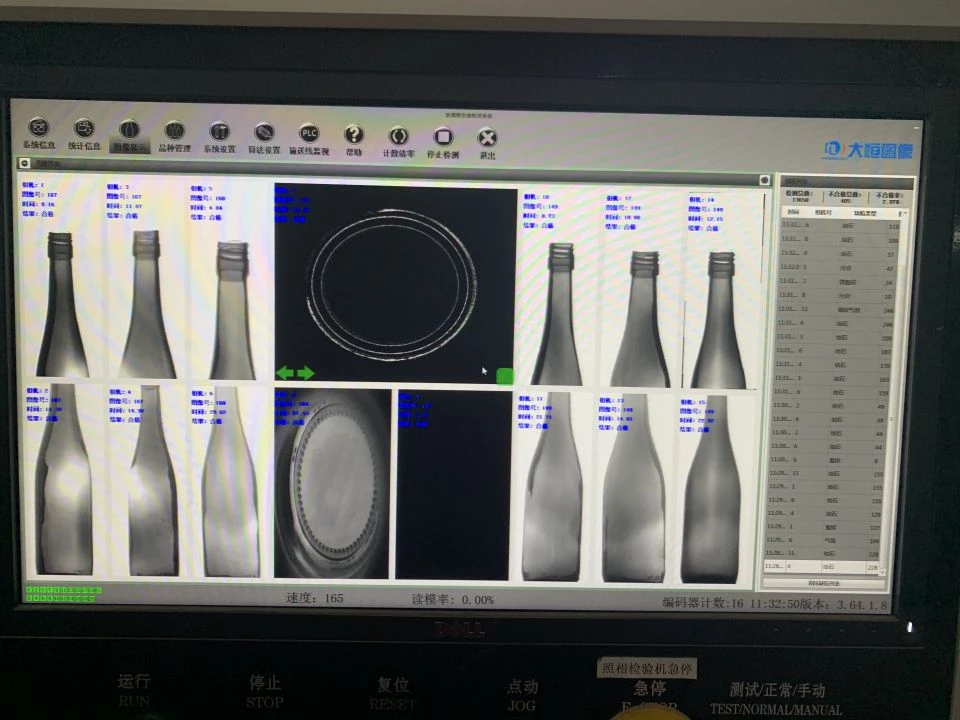

7. Automatische en handmatige flesinspectie

Moderne productie maakt gebruik van geautomatiseerde inspectiesystemen om het volgende te controleren:

- wanddikte

- hoogte, diameter

- verticale belasting

- afwerkingsafmetingen

- interne druk

- stresspatronen

- vreemde deeltjes of stenen

Machines detecteren echter niet alles.

Ervaren inspecteurs (meestal met meer dan 7 jaar ervaring in de branche) kunnen visueel het volgende vaststellen:

- ongelijke schouderovergangen

- vage vormende lijnen

- lichte kleurvariaties

- zwakke reliëfdruk

- onjuiste oppervlakteglans

- parison-verzakkingssporen

- effecten van schimmelmismatch

Tijdens een beoordelingssessie voor West Coast Bottles ontdekte een inspecteur een subtiele asymmetrie in het reliëf die de camera's niet hadden opgemerkt. Het bleek dat de ophangbout van de mal aan de blanke kant iets los zat. Dit voorkwam dat we meerdere pallets flessen met cosmetische defecten moesten produceren.

Een goede inspectie is voor de helft machine en voor de helft gebaseerd op getrainde menselijke intuïtie.

8. Verpakken en palletiseren voor export

Zelfs de sterkste flessen kunnen tijdens het transport kapotgaan als de verpakking niet goed is.

Exportgerichte fabrieken gebruiken doorgaans:

- kartonnen scheiders

- krimpfolie pallets

- hoekplanken

- antislipplaten

- gegaste pallets

Verschillende klanten hebben verschillende stabiliteit nodig.

Case: Langeafstandstransport voor Country Malt Group

De zendingen van Country Malt Group leggen vaak meerdere trajecten af: zee → spoor → vrachtwagen. Die combinatie stelt pallets bloot aan trillingen, zijwaartse krachten en lange stapeltijden.

Voor hen hebben we toegevoegd:

- een extra scheidingslaag

- versterkt bovenframebord

- dikkere krimpfolie

Na de aanpassing daalde de breuk merkbaar.

Inpakken is de laatste stap, maar het is waarschijnlijk een van de meest kostbare fouten die u kunt maken.

9. Waarom kopers het productieproces moeten begrijpen

Een fles is niet zomaar een verpakking.

Het is een opeenvolging van:

- chemische zuiverheid

- temperatuurregeling

- mechanisch vormen

- schimmelbeheer

- thermische spanningstechniek

- coatingwetenschap

- lijninspectie

- logistieke bescherming

Als klanten zoals West Coast Bottles, Saxco, InnovativeSourcing en Country Malt Group zich intensief bezighouden met het productieproces, behalen wij betere resultaten met minder verrassingen.

Kopers die de basisbeginselen van het produceren begrijpen, kunnen:

- toleranties realistischer specificeren

- selecteer betere matrijsontwerpen

- communiceer duidelijk de behoeften van de vullijn

- kwaliteitsproblemen nauwkeuriger beoordelen

- onnodige kosten verminderen

- misverstanden vermijden

Als ingenieur waardeer ik het als een klant gefundeerde vragen stelt. Dat maakt ons werk soepeler en het eindproduct veel betrouwbaarder.

Na meer dan tien jaar in deze branche is mijn respect voor glasproductie alleen maar gegroeid. Elke fles ziet er misschien identiek uit, maar achter elke fles schuilt een precieze reeks beslissingen, aanpassingen en technische compromissen.

Hoewel de automatisering is gevorderd, is de glasproductie nog steeds sterk afhankelijk van menselijke ervaring.

Een ovenbediener leert het smeltsel te “lezen”.

Een matrijstechnicus voelt het als er iets niet helemaal klopt.

Een inspecteur kan een lichte vervorming opmerken die geen enkele machine opmerkt.

Deze combinatie van hitte, chemie, machines en menselijk inschattingsvermogen maakt de productie van glazen flessen zowel uitdagend als lonend.

Als u van plan bent om flessen in te kopen, of het nu gaat om producten voor voedingsmiddelen, dranken, cosmetica of iets anders, hoop ik dat dit technische perspectief u helpt om leveranciers met meer vertrouwen en minder giswerk te beoordelen.

Vragen en antwoorden

In de pers-en-blaas Bij deze methode drukt een zuiger eerst de klodder in vorm, waarna de parison wordt geblazen. Dit zorgt voor een betere wandverdeling en wordt vaak gebruikt voor flessen met een brede hals of flessen voor premium sterke drank.

1. Duidelijke grondstofsamenstelling en glasschervenverhouding

2. Temperatuurlogboeken voor oven- en voorhaardzones

3. Specificatie van de vormmethode (persen/blazen) en machinesectietellingen

4. Inspectieprotocollen (AQL-bemonstering, verticale belasting, wanddikte)

5. Ontwerp van exportverpakkingen (palletstabiliteit, antisliplagen, krimpfolie)

Als kopers het volledige proces begrijpen, kunnen ze zwakke plekken in een vroeg stadium signaleren en verrassingen bij verzendingen naar het buitenland voorkomen.

Auteur: Long Chen

Long Chen werkt al meer dan 20 jaar in de glasverpakkingsindustrie.

Hij is gespecialiseerd in de bediening van ovens, optimalisatie van vormprocessen, ontwerp van mallen en het oplossen van productieproblemen voor glazen verpakkingen voor export.

Hij heeft meegewerkt aan technische projecten voor klanten in de VS, Europa, Zuidoost-Azië en het Midden-Oosten. Hierbij ging het onder meer om samenwerking op het gebied van flesontwikkeling en productieaanpassingen voor bedrijven als InnovativeSourcing en Country Malt Group.