私はガラス容器業界で長年働いており、トレンドの浮き沈み、炉の再建、そして何百万回もの成形を経て磨り減った金型を目の当たりにしてきました。この10年間、工場エンジニアとしての私の役割は、机の後ろに座っていることよりも、炉の横に立ち、都合の悪い時間に炉床温度を調整したり、成形に関する問題のトラブルシューティングを行ったり、ボトルが実際にどのように製造されるのかを理解したいという海外のお客様と一緒に生産ラインを歩いたりすることの方が多くなってきています。.

多くのバイヤー、特に初めて輸入する業者は、ガラス瓶の製造は単純で自動化された作業だと考えています。しかし、その工程は化学反応、熱管理、機械の精度、そして人と機械の連携という長い連鎖で構成されています。そして、一つのつながりが崩れると、最終製品にその真価がすぐに表れます。.

この記事では、私がこれまで担当したいくつかの実際の事例と実際の工場でガラス瓶がどのように作られるか(理論ではなく)を説明します。 ウエストコーストボトル, サクソ, イノベーティブソーシング, 、 そして カントリーモルトグループ. これは教科書的な説明ではなく、工場の現場からの視点です。.

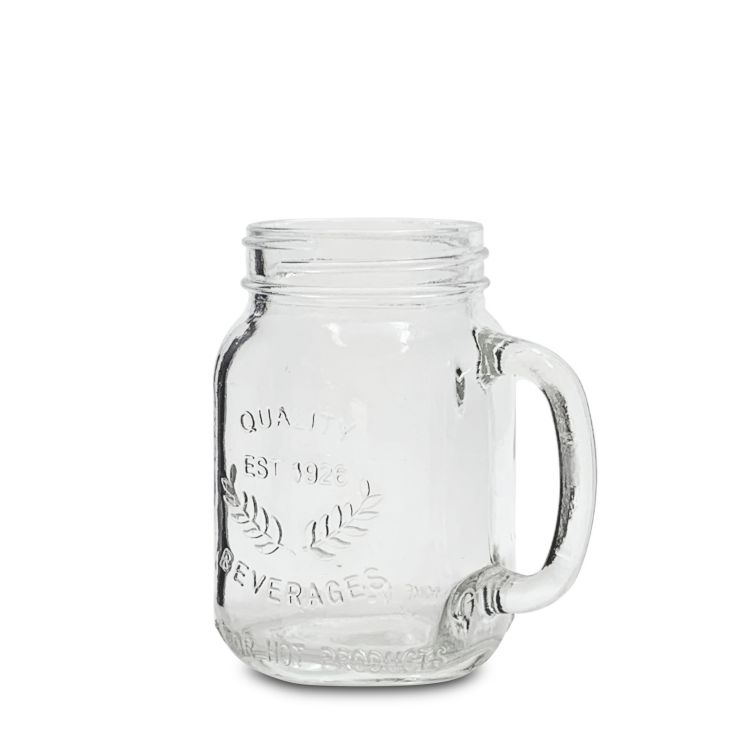

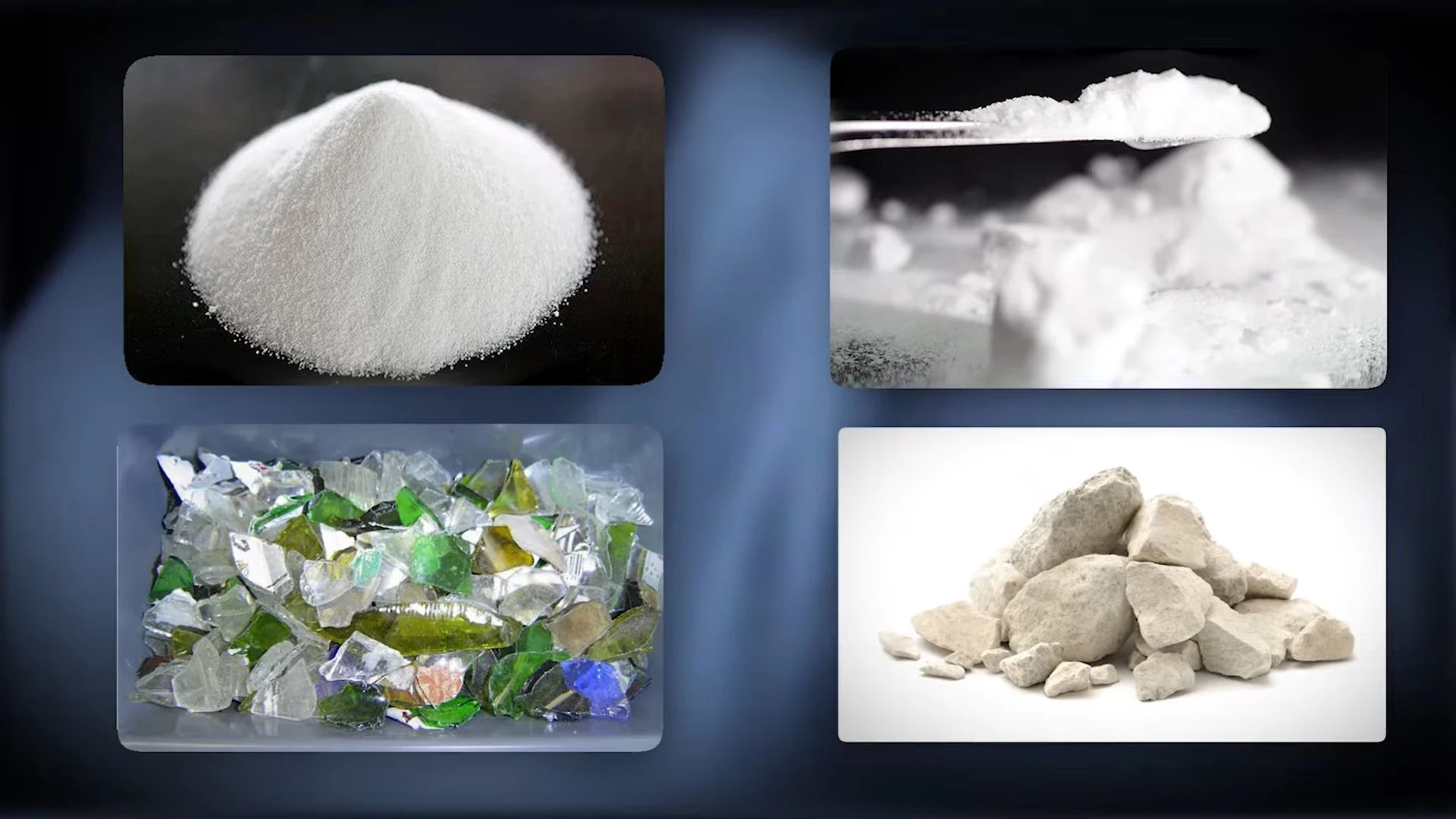

1. ガラス瓶の原材料

完成したボトルに見られるほぼすべての欠陥(変色、筋、小さな石、気泡など)は、原材料の段階にまで遡ることができます。.

当社の標準的な構成は次のとおりです。

- 珪砂 構造のバックボーンとして

- ソーダ灰 融点を下げる

- 石灰岩 耐久性のため

- カレット(リサイクルガラス) 溶融効率のため

高級フリントボトルには、少量の鉄砂と低いカレット率が必要です。カレットの品質が一定でなければ、溶解全体の品質は予測不可能になります。.

ケース: ウエストコーストボトル用予備フリントボトル

かつて、ウエストコーストボトルズのためにフリントボトルを余分に用意したことがあります。このブランドは極めて透明度が高く、ほぼ無色のガラスを必要としていました。そのため、フリント素材の余剰は許容範囲外です。そのプロジェクト中に、鉄含有量が目標値をわずかに上回っていることがわかり、溶解液にかすかな緑がかった色がついてしまいました。2つのバッチを並べてみなければほとんど気づかないかもしれませんが、まさにこの差こそがプレミアムブランドにとって重要なのです。.

私たちは同じ日にバッチ配合を調整する必要がありました。つまり、カレットを減らし、砂の水分をチェックし、原料混合物を炉に入れる前に再調整する必要がありました。.

原材料はシンプルに見えますが、ボトルの“個性”はここから生まれます。.

2. ガラス溶解プロセス

炉は工場の心臓部であり、初めて訪れる人にとっては巨大な輝く洞窟のように見える。混合物は約 1,500℃, そしてその温度では、エンジニアの注意力を除いて、ほとんどすべてが流動的になります。.

わずかな温度変化でも、誰かが気付く前に何時間も欠陥が生じる可能性があります。.

溶けすぎたガラスは粘度を失い、溶けきれていないガラスは筋状になります。どちらも問題です。.

多くの人は、炉の安定性が一定ではないことに気づいていません。燃料の変化、空気の取り入れ量、耐火物の経年劣化、さらには季節による湿度も、溶融挙動に影響を与えます。.

事例:InnovativeSourcingが指摘した表面コード

InnovativeSourcingはかつて、透明ボトルの一部に表面にかすかな「糸」が見られるという報告をしていました。この糸は、ボトルを斜めの白色光に当てない限り、ほとんど見えませんでした。.

私たちはその週の溶融レポートを取り出し、すぐにパターンに気づきました。右側の燃焼ゾーンのガラス温度はピーク時に約 ±18°C 変動していました。.

犯人は?天然ガスノズルの詰まりです。.

このたった一つの問題により、安定するまでに約6時間もの間、コードが発生しました。そのため、炉のオペレーターはプラットフォーム上を常に歩き回り、微妙な変化に耳を澄ませ、注意深く観察しています。.

3. 前炉温度制御

成形セクションに到達する前に、溶融ガラスは 前炉—ボトル成形に必要な正確な範囲に粘度を調整する長い温度制御チャネルです。.

フォアハースは多くの人が考えるよりもはるかに敏感です。5℃の差で以下のようなことが起こる可能性があります。

- パリソン重量変動

- 壁の厚さが不均一

- 中心からずれたボトル

- 痩せてたるんだ肩

事例:カントリーモルトグループの楕円度問題

カントリーモルトグループが琥珀色のビール瓶を大量に注文しました。定期的なサンプリングで、一部の瓶がわずかに楕円形になっていることがわかりました。許容範囲内ではありましたが、充填ラインの速度を考えると、あまりに楕円形に近いため、安心できませんでした。.

前炉データを確認したところ、ゾーン 3 では数時間にわたって徐々に 12°C 低下していました。.

目に見える変形を起こすほどではありませんでしたが、ゴブの粘度を乱すには十分でした。.

ゾーンを再調整し、バーナー ブロックを清掃したところ、楕円度は正常に戻りました。.

良好な成形は良好なゴブから始まります。その後のすべてはこれにかかっています。.

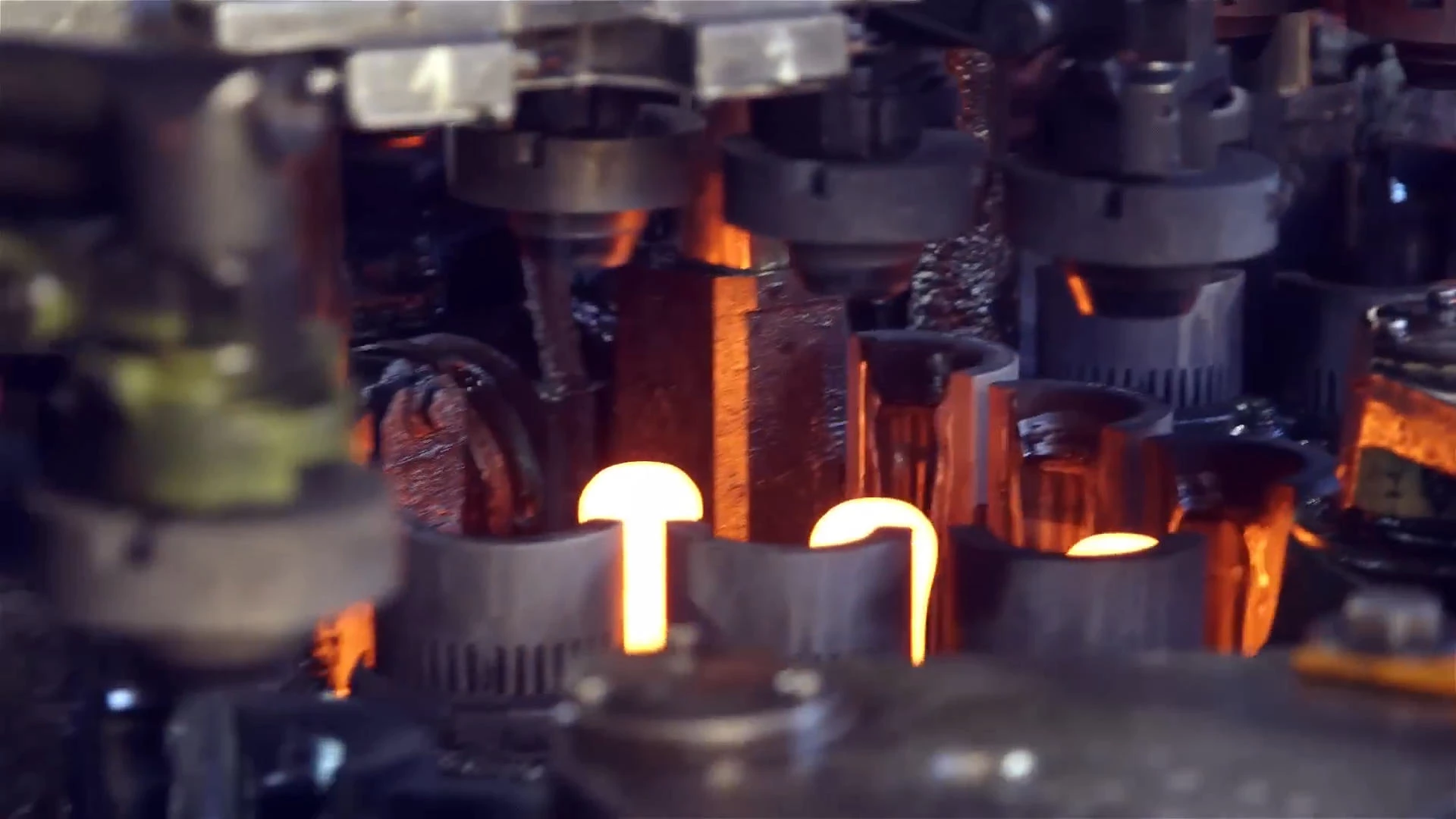

4. ガラス瓶成形工程

ボトル成形は、製造工程の中で最も機械的な部分であり、また最も誤解されやすい部分でもあります。.

主流の方法は 2 つあります。

- ブローアンドブロー (ビールやソーダなどの細口ボトル)

- プレスアンドブロー (広口瓶、高級スピリッツボトル)

最初の型(ブランク型)

ここでは、制御されたゴブがブランク金型に入り、パリソン(完成したボトルとは全く異なる形状の予備形状)を形成します。PB成形では、まずプランジャーがガラスを押し込み、成形することで壁面の均一性を高めます。.

最終的な型

パリソンは最終金型に移され、そこで空気で吹き込まれて最終形状になります。.

事例:サクソプロジェクトにおける肩部肉厚増加

Saxco社はかつて、重厚な底部とかなり複雑な肩部のデザインを持つ750mlのプレミアムスピリッツボトルの製作を依頼しました。試運転中に、肩部が厚くなりすぎて光の屈折が不均一に見えることに気づきました。.

問題?

について プランジャー温度 わずかに高かった。熱いプランジャーはガラスに長く留まり、材料を肩の方へ引っ張る傾向がある。.

私たちは:

- プランジャー温度の低下

- 調整された冷却空気

- 取り出しタイミングを0.03秒延長

次の実行では、肩がはるかにきれいになりました。.

ほとんどの顧客はこれらの微妙な調整を目にすることはありませんが、それぞれの調整は視覚的な品質に直接影響します。.

5. ガラス製造におけるアニーリング工程

できたてのボトルは熱く、内部応力が高まっています。すぐに冷やしてしまうと、すぐに割れてしまうものが多くあります。.

だからこそ彼らは 長時間焼鈍炉本質的には、制御された暖房と冷房のトンネルです。.

気温は徐々に下がり、 550~600℃ 注意深く制御された曲線で室温まで加熱します。.

曲線がオフの場合、次のようになります。

- 応力亀裂

- 配送中の破損

- ボトムチェック

- 弱い耐圧性

- キャッピング中のネックの割れ

事例:スペインの顧客の高い破損率

スペインのオリーブオイル生産者から、輸送中に破損率が急激に上昇したという話を聞きました。最初に疑ったのは、焼鈍処理の不備でした。徐冷曲線を調べたところ、ファンダンパーの故障によりゾーン4の冷却が速すぎたことが判明しました。.

温度差はわずか20℃未満でしたが、応力を閉じ込めるには十分でした。アニーリング曲線のバランスを調整し直したところ、次のバッチでは破損が劇的に減少しました。.

アニーリングは購入者の目には見えませんが、ボトルが丈夫か壊れやすいかを決定します。.

6. ホットエンドコーティングとコールドエンドコーティング

2 つのコーティングにより、搬送中および充填中にボトルが保護されます。

- ホットエンドコーティング: 高温で塗布(酸化スズまたは酸化チタン)

- コールドエンドコーティング: 通常は梱包前にポリエチレンスプレーを塗布します

コーティングが不十分だと、ボトル同士がライン上で擦れ合い、肉眼では見えない微細な亀裂が生じます。.

事例:InnovativeSourcingのラベル問題

InnovativeSourcing社から、ボトル表面の滑りや予期せぬ摩擦により、ラベリングマシンが時折停止するという報告がありました。機械的な問題は考えにくいため、表面の滑り係数を調べたところ、コールドエンドコーティングが通常よりも薄いことが分かりました。.

コーティング密度を高めると、ボトルは再びラベル貼りライン上でスムーズに動くようになりました。.

これらのコーティングは重要ではないと思われるかもしれませんが、充填効率と長期的なボトルの完全性の両方に影響します。.

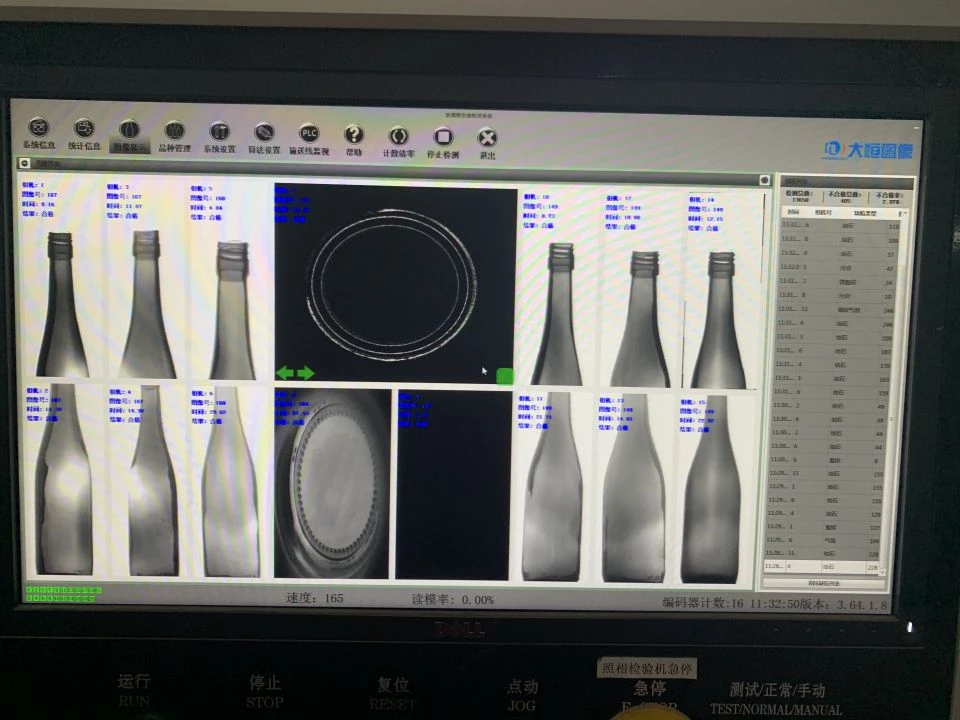

7. 自動および手動のボトル検査

現代の生産では、自動検査システムを使用して次のことをチェックします。

- 壁の厚さ

- 高さ、直径

- 垂直荷重

- 仕上げ寸法

- 内圧

- ストレスパターン

- 異物や石

しかし、機械はすべてを検出できるわけではありません。.

経験豊富な検査員(通常、ラインでの経験が 7 年以上)は、次のものを視覚的に識別できます。

- 不均一な肩の移行

- かすかな形成線

- わずかな色の変化

- 弱いエンボス加工

- 表面の光沢が正しくない

- パリソンたるみ跡

- 金型の不一致の影響

ウエストコーストボトルズ社でのある検査セッションで、検査員がエンボス加工の微妙な非対称性に気づきました。カメラでは捉えられなかったのですが、ブランク側の金型ハンガーボルトがわずかに緩んでいたことが判明しました。おかげで、外観上の欠陥のあるボトルをパレット単位で製造する事態を回避できました。.

優れた検査は半分は機械で、半分は訓練された人間の直感です。.

8. 輸出用の梱包とパレット積み

梱包が適切でなければ、どんなに丈夫なボトルでも配送中に壊れる可能性があります。.

輸出志向の工場では通常、以下を使用します。

- 段ボール製セパレーター

- シュリンクラップパレット

- コーナーボード

- 滑り止めシート

- 燻蒸パレット

顧客ごとに必要な安定性は異なります。.

事例:カントリーモルトグループの長距離輸送

カントリーモルトグループの貨物は、海上輸送→鉄道輸送→トラック輸送と、複数の輸送経路を経由することがよくあります。このため、パレットは振動、横方向の力、そして長期間にわたる積み重ね荷重にさらされます。.

彼らのために、私たちは次のことを追加しました:

- 追加のセパレーター層

- 強化されたトップフレームボード

- 厚い収縮フィルム

調整後、破損が著しく減少しました。.

梱包は最後のステップですが、間違えると最も高くつくステップの 1 つであると言えます。.

9. バイヤーが製造プロセスを理解する必要がある理由

ボトルは単なる容器ではありません。.

それは次のシーケンスです:

- 化学的純度

- 温度制御

- 機械成形

- カビ管理

- 熱応力工学

- コーティング科学

- ライン検査

- 物流保護

West Coast Bottles、Saxco、InnovativeSourcing、Country Malt Group などのお客様が製造プロセスに深く関与することで、予想外の事態が少なくなり、より良い結果が得られます。.

製造の基礎を理解しているバイヤーは次のことができます。

- 許容範囲をより現実的に指定する

- より良い金型設計を選択する

- 充填ラインのニーズを明確に伝える

- 品質問題をより正確に判断する

- 不必要なコストを削減する

- 誤解を避ける

エンジニアとして、お客様から情報に基づいた質問をいただくと、大変ありがたく思います。おかげで仕事がスムーズになり、最終的な製品の信頼性も格段に高まります。.

この業界で10年以上働いてきて、ガラス製造への尊敬の念はますます深まりました。どのボトルも見た目は同じかもしれませんが、その裏には、緻密な決断、調整、そして技術的な妥協の積み重ねが隠されているのです。.

自動化は進んでいるものの、ガラス生産は依然として人間の経験に大きく依存しています。.

炉のオペレーターは溶融物を「読み取る」方法を学びます。.

金型技術者は、何かが少しでもおかしいと感じたらそれを感じ取ります。.

検査員は機械では検出できないわずかな歪みを見つけることができます。.

熱、化学、機械、そして人間の判断力の組み合わせが、ガラス瓶の製造を困難かつやりがいのあるものにしています。.

食品、飲料、化粧品など、ボトルの調達を計画している場合は、この技術的な観点が、より自信を持って推測せずにサプライヤーを評価するのに役立つことを願っています。.

質問と回答

の中で プレスアンドブロー この方法では、最初にプランジャーがゴブを押して形を整え、次にパリソンを吹きます。これにより壁の分布が改善され、口の広い瓶や高級スピリッツのボトルによく使用されます。.

1. 明確な原料構成とカレット比率

2. 炉および前炉ゾーンの温度記録

3. 成形方法の指定(プレス/ブロー)と機械セクション数

4. 検査プロトコル(AQLサンプリング、垂直荷重、壁の厚さ)

5. 輸出梱包設計(パレット安定性、滑り止め層、シュリンクラップ)

プロセス全体を理解することで、購入者は弱い部分を早期に発見し、海外への出荷時に予期せぬ事態を回避することができます。.

著者:ロン・チェン

ロン・チェンはガラス包装業界で20年以上働いています。.

彼は、輸出グレードのガラス容器の炉操作、成形プロセスの最適化、金型設計、および製造のトラブルシューティングを専門としています。.

彼は、InnovativeSourcing や Country Malt Group などの企業のボトル開発や製造調整の協力を含む、米国、ヨーロッパ、東南アジア、中東の顧客向けの技術プロジェクトに参加してきました。.