Ho lavorato nel settore degli imballaggi in vetro abbastanza a lungo da vedere tendenze nascere e morire, forni ricostruiti e stampi usurati dopo milioni di formature. Nell'ultimo decennio, il mio ruolo di ingegnere di fabbrica si è evoluto sempre meno dietro una scrivania e sempre più accanto ai forni, regolando le temperature del canale di colata in orari scomodi, risolvendo problemi di formatura e visitando le linee di produzione con clienti esteri che vogliono capire come prendono effettivamente vita le loro bottiglie.

Molti acquirenti, soprattutto gli importatori alle prime armi, danno per scontato che la produzione di bottiglie di vetro sia un processo semplice e automatizzato. Ma il processo è una lunga catena di chimica, gestione del calore, precisione meccanica e coordinamento tra uomo e macchina. E quando un anello si rompe, il prodotto finale ne racconta immediatamente la storia.

In questo articolo spiegherò come viene realizzata una bottiglia di vetro in fabbriche reali (non in teoria), utilizzando l'esperienza pratica e diversi casi reali che ho gestito per aziende come Bottiglie della costa occidentale, Saxco, Approvvigionamento innovativo, E Country Malt Group. Questa non è una spiegazione da manuale; è la vista dalla fabbrica.

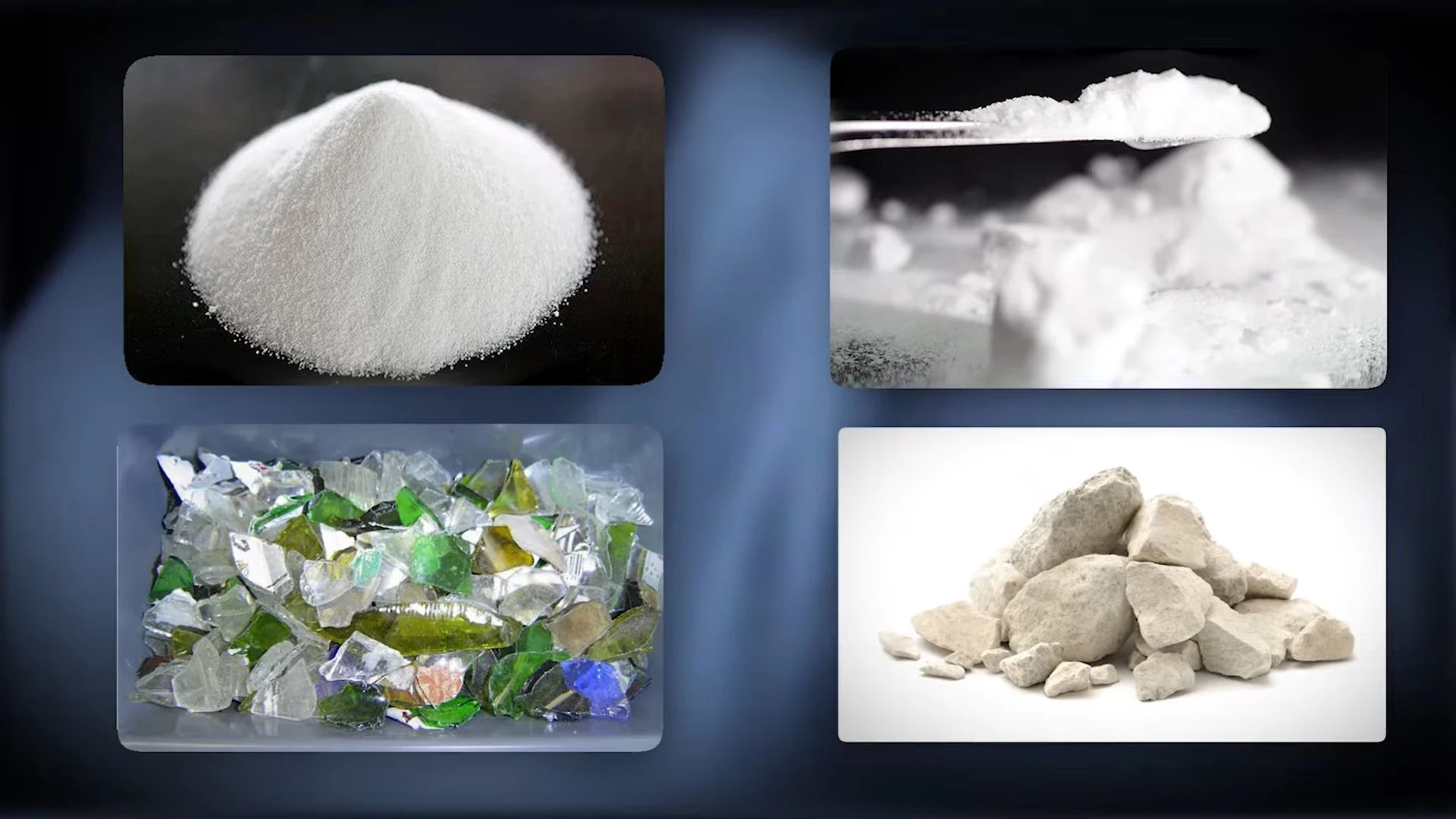

1. Materie prime per bottiglie di vetro

Quasi tutti i difetti che si riscontrano in una bottiglia finita (scolorimento, cordoni, piccole pietre, bolle) possono essere ricondotti alla fase di produzione della materia prima.

La nostra composizione standard comprende:

- sabbia silicea come spina dorsale strutturale

- carbonato di sodio per ridurre la temperatura di fusione

- Calcare per la durevolezza

- Vetro riciclato (cullet) per l'efficienza di fusione

Le bottiglie di selce di alta qualità richiedono sabbia a basso contenuto di ferro e una percentuale inferiore di rottame di vetro. Se la qualità del rottame di vetro non è costante, l'intera fusione diventa imprevedibile.

Caso: bottiglia extra di Flint per bottiglie della costa occidentale

Una volta abbiamo preparato una serie di bottiglie di flint extra per West Coast Bottles. Il loro marchio aveva bisogno di vetro estremamente trasparente, praticamente incolore. Il materiale flint extra è spietato. Durante quel progetto, abbiamo scoperto che il contenuto di ferro era leggermente superiore al target, il che conferiva alla fusione una leggera sfumatura verdastra. Non si noterebbe quasi se non si mettessero a confronto due lotti, ma è proprio questo il tipo di differenza che conta per i marchi premium.

Abbiamo dovuto modificare la formula del lotto lo stesso giorno, riducendo il rottame di vetro, controllando l'umidità della sabbia e ricalibrando la miscela grezza prima che entrasse nel forno.

Le materie prime sembrano semplici, ma la "personalità" della bottiglia inizia da qui.

2. Processo di fusione del vetro

Il cuore della fabbrica è una fornace, che per chi la visita per la prima volta sembra una gigantesca caverna luminosa. La miscela si scioglie a circa 1.500°C, e a quella temperatura quasi tutto diventa fluido, tranne il senso di cautela dell'ingegnere.

Una piccola variazione di temperatura può causare difetti per ore prima che qualcuno se ne accorga.

Il vetro troppo fuso perde viscosità; quello troppo poco fuso forma cordoni. Entrambi i problemi.

La maggior parte delle persone non si rende conto che la stabilità del forno non è costante. La variazione del combustibile, l'aspirazione dell'aria, l'invecchiamento del refrattario e persino l'umidità stagionale influenzano il comportamento della fusione.

Caso: Cavi di superficie segnalati da InnovativeSourcing

InnovativeSourcing ha segnalato la presenza di deboli "fili" superficiali su un lotto di bottiglie trasparenti. Questi fili erano appena visibili se non si osservava la bottiglia sotto una luce bianca angolata.

Abbiamo esaminato il rapporto sulla fusione di quella settimana e abbiamo subito notato uno schema: la temperatura del vetro nella zona di combustione sul lato destro oscillava di circa ±18°C durante le ore di punta.

Il colpevole? Un ugello del gas naturale intasato.

Quel singolo problema ha prodotto cavi per quasi sei ore prima di stabilizzarsi. Ecco perché gli operatori della caldaia percorrono costantemente la piattaforma, ascoltando e osservando eventuali lievi cambiamenti.

3. Controllo della temperatura del forehearth

Prima di raggiungere la sezione di formatura, il vetro fuso attraversa il avanfocolare—un lungo canale a temperatura controllata che regola la viscosità esattamente nell'intervallo necessario per la formatura della bottiglia.

Il cuore termico è molto più sensibile di quanto si pensi. Una differenza di 5 °C può causare:

- variazione del peso del parison

- spessore della parete irregolare

- bottiglie decentrate

- spalle magre e cadenti

Caso: Problemi di ovalità per Country Malt Group

Country Malt Group ha ordinato un'ampia serie di bottiglie di birra ambrata. Durante i campionamenti di routine, abbiamo scoperto che una parte delle bottiglie era leggermente ovale, pur rientrando nei limiti di tolleranza, ma troppo per essere considerata la velocità della linea di riempimento.

Quando abbiamo controllato i dati del focolare, la zona 3 ha registrato un calo graduale di 12°C nell'arco di diverse ore.

Non era sufficiente a creare una deformazione visibile, ma era sufficiente a alterare la viscosità della goccia.

Abbiamo ricalibrato la zona, pulito i blocchi del bruciatore e l'ovalizzazione è tornata alla normalità.

Una buona formatura inizia con buone gocce. Tutto ciò che verrà dopo dipende da questo.

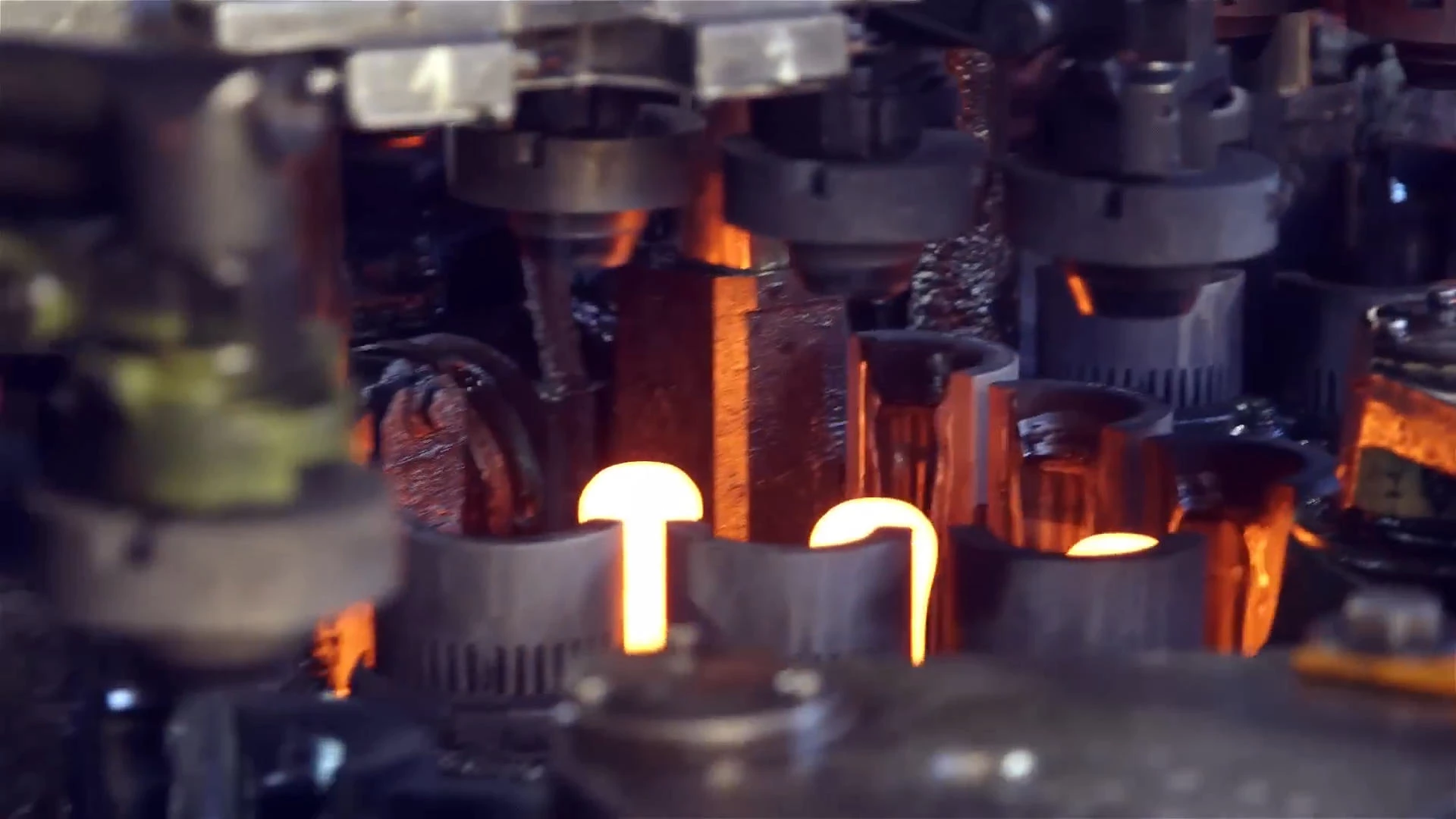

4. Processo di formatura delle bottiglie di vetro

La formatura delle bottiglie è la parte più meccanica e spesso la più fraintesa della produzione.

Esistono due metodi principali:

- Soffia e soffia (bottiglie a collo stretto come birra, soda)

- Stampa e soffiaggio (vasi a bocca larga, bottiglie di liquori pregiati)

Lo stampo iniziale (stampo vuoto)

Qui, una goccia controllata entra nello stampo grezzo e forma un parison, ovvero la forma preliminare che non assomiglia per nulla a quella della bottiglia finita. Nella formatura PB, uno stantuffo spinge prima il vetro nella forma desiderata, migliorando l'uniformità delle pareti.

Lo stampo finale

Il parison viene trasferito in uno stampo finale, dove viene soffiato con aria fino a raggiungere la sua forma definitiva.

Caso: ispessimento della spalla in un progetto Saxco

Una volta Saxco ci ha chiesto una bottiglia premium da 750 ml per alcolici con una base spessa e una spalla dal design piuttosto complesso. Durante la prova, abbiamo notato che la spalla stava diventando troppo spessa, tanto da rendere la rifrazione della luce irregolare.

Il problema?

Il temperatura dello stantuffo era leggermente alto. Gli stantuffi caldi tendono a trattenere il vetro più a lungo, tirando il materiale verso la spalla.

Noi:

- temperatura dello stantuffo ridotta

- aria di raffreddamento regolata

- ha ampliato il tempo di estrazione di 0,03 secondi

La corsa successiva ha prodotto spalle molto più pulite.

La maggior parte dei clienti non nota mai queste sottili regolazioni, ma ognuna di esse influisce direttamente sulla qualità visiva.

5. Processo di ricottura nella produzione del vetro

Le bottiglie appena formate escono calde e piene di tensioni interne. Se le raffreddassi all'istante, molte si creperebbero subito.

Ecco perché attraversano un forno di ricottura lungo—essenzialmente un tunnel di riscaldamento e raffreddamento controllato.

La temperatura scende gradualmente da circa 550–600 °C a temperatura ambiente seguendo una curva attentamente controllata.

Se la curva è errata, si ottiene:

- crepe da stress

- rottura della spedizione

- controlli inferiori

- debole resistenza alla pressione

- fessurazione del collo durante la tappatura

Caso: l'alto tasso di rotture di un cliente spagnolo

Un produttore spagnolo di olio d'oliva ci ha raccontato una volta che il tasso di rottura dei suoi oli era aumentato drasticamente durante la spedizione. Il mio primo sospetto è stata una ricottura non corretta. Abbiamo controllato la curva del forno e abbiamo scoperto che la zona 4 si raffreddava troppo rapidamente a causa di un malfunzionamento della valvola di ventilazione.

La differenza era minima, inferiore a 20 °C, ma sufficiente a intrappolare lo stress. Abbiamo riequilibrato la curva di ricottura e la rottura è diminuita drasticamente nel lotto successivo.

La ricottura è invisibile agli acquirenti, ma determina se una bottiglia è resistente o fragile.

6. Rivestimento Hot-End e Cold-End

Due rivestimenti proteggono le bottiglie durante il trasporto e il riempimento:

- Rivestimento hot-end: applicato ad alta temperatura (ossido di stagno o ossido di titanio)

- Rivestimento a freddo: in genere spray di polietilene applicato prima dell'imballaggio

Senza un rivestimento adeguato, le bottiglie si graffiano a vicenda lungo la linea, creando micro-crepe invisibili a occhio nudo.

Caso: Problemi di etichettatura per InnovativeSourcing

InnovativeSourcing una volta ha segnalato che la sua etichettatrice si bloccava occasionalmente a causa di slittamenti o attriti imprevisti sulla superficie della bottiglia. Problemi meccanici erano improbabili, quindi abbiamo controllato il coefficiente di scivolamento della superficie e abbiamo scoperto che il rivestimento del lato freddo era più chiaro del solito.

Una volta aumentata la densità del rivestimento, le bottiglie hanno ripreso a scorrere senza problemi sulla loro linea di etichettatura.

Questi rivestimenti possono sembrare irrilevanti, ma influiscono sia sull'efficienza del riempimento sia sull'integrità a lungo termine della bottiglia.

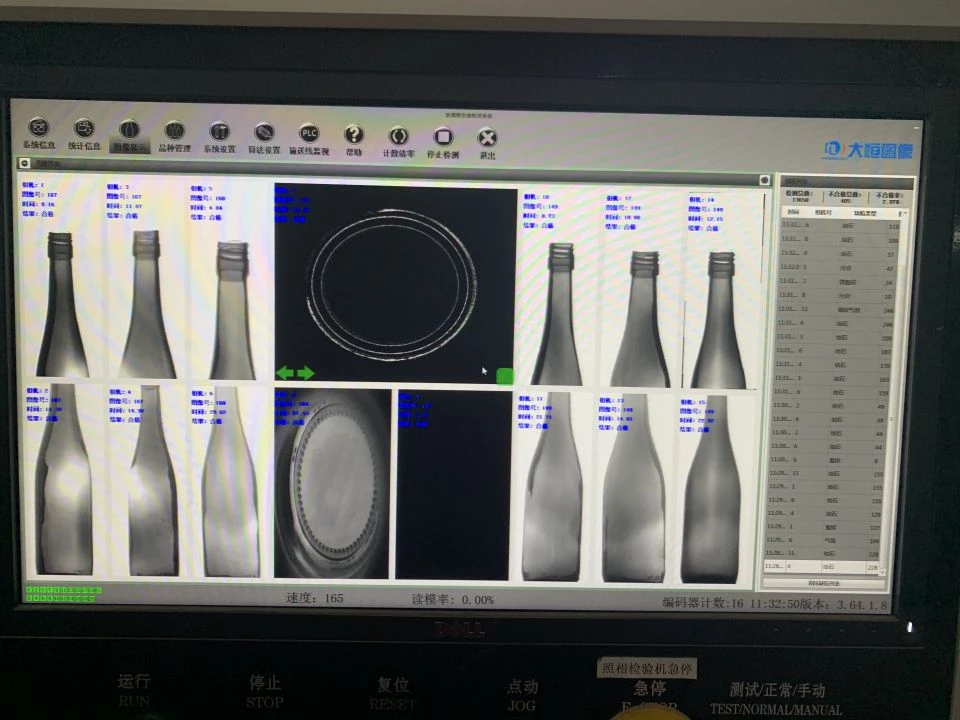

7. Ispezione automatica e manuale delle bottiglie

La produzione moderna utilizza sistemi di ispezione automatizzati per verificare:

- spessore della parete

- altezza, diametro

- carico verticale

- dimensioni di finitura

- pressione interna

- modelli di stress

- particelle estranee o pietre

Tuttavia, le macchine non rilevano tutto.

Gli ispettori esperti (in genere con più di 7 anni di esperienza) possono identificare visivamente:

- transizioni irregolari delle spalle

- deboli linee di formazione

- lievi variazioni di colore

- goffratura debole

- lucentezza superficiale non corretta

- segni di cedimento del parison

- effetti di disallineamento della muffa

Durante una sessione di revisione per West Coast Bottles, un ispettore ha notato una sottile asimmetria nella goffratura che le telecamere non avevano segnalato. Si è scoperto che il bullone di fissaggio dello stampo sul lato grezzo si era leggermente allentato. Questo ci ha evitato di produrre diversi pallet di bottiglie con difetti estetici.

Una buona ispezione è per metà frutto di una macchina e per metà frutto dell'intuizione umana addestrata.

8. Imballaggio e pallettizzazione per l'esportazione

Anche le bottiglie più resistenti possono rompersi durante il trasporto se l'imballaggio non è adeguato.

Le fabbriche orientate all'esportazione utilizzano in genere:

- separatori di cartone

- pallet termoretraibili

- assi angolari

- fogli antiscivolo

- pallet fumigati

Clienti diversi richiedono stabilità diversa.

Caso: spedizione a lunga distanza per Country Malt Group

Le spedizioni di Country Malt Group spesso viaggiano su più tratte: mare → ferrovia → camion. Questa combinazione sottopone i pallet a vibrazioni, forze laterali e lunghi periodi di accatastamento del peso.

Per loro abbiamo aggiunto:

- uno strato separatore extra

- pannello superiore rinforzato

- pellicola termoretraibile più spessa

Dopo la regolazione, la rottura è diminuita notevolmente.

L'imballaggio è l'ultimo passaggio, ma è probabilmente uno dei più costosi da sbagliare.

9. Perché gli acquirenti dovrebbero comprendere il processo di produzione

Una bottiglia non è solo un contenitore.

È una sequenza di:

- purezza chimica

- controllo della temperatura

- formatura meccanica

- gestione della muffa

- ingegneria dello stress termico

- scienza del rivestimento

- ispezione della linea

- protezione logistica

Quando clienti come West Coast Bottles, Saxco, InnovativeSourcing o Country Malt Group si impegnano a fondo nel processo produttivo, otteniamo risultati migliori con meno sorprese.

Gli acquirenti che conoscono le basi della produzione possono:

- specificare le tolleranze in modo più realistico

- selezionare modelli di stampi migliori

- comunicare chiaramente le esigenze della linea di riempimento

- giudicare i problemi di qualità in modo più accurato

- ridurre i costi inutili

- evitare malintesi

Come ingegnere, apprezzo quando un cliente pone domande pertinenti. Rende il nostro lavoro più fluido e il prodotto finale molto più affidabile.

Dopo oltre un decennio in questo settore, il mio rispetto per la lavorazione del vetro non ha fatto che crescere. Ogni bottiglia può sembrare identica, ma dietro ognuna c'è una precisa sequenza di decisioni, aggiustamenti e compromessi ingegneristici.

E nonostante i progressi dell'automazione, la produzione del vetro si basa ancora in larga misura sull'esperienza umana.

Un operatore di fornace impara a "leggere" la fusione.

Un tecnico di stampi sente quando qualcosa suona leggermente strano.

Un ispettore può individuare una lieve distorsione che nessuna macchina riesce a rilevare.

Questa combinazione di calore, chimica, macchinari e giudizio umano è ciò che rende la produzione di bottiglie di vetro allo stesso tempo impegnativa e gratificante.

Se stai pensando di procurarti delle bottiglie, che si tratti di prodotti alimentari, bevande, cosmetici o altro, spero che questa prospettiva tecnica ti aiuti a valutare i fornitori con maggiore sicurezza e meno supposizioni.

Domande e risposte

Nel pressa e soffiaggio metodo, uno stantuffo prima pressa la goccia per darle forma, poi il parison viene soffiato: questo garantisce una migliore distribuzione delle pareti ed è comunemente usato per barattoli a bocca larga o bottiglie di liquori di alta qualità.

1. Composizione chiara della materia prima e rapporto tra rottame di vetro e rottame di vetro

2. Registri della temperatura per le zone del forno e del focolare

3. Specifiche del metodo di formatura (pressatura/soffiaggio) e conteggio delle sezioni della macchina

4. Protocolli di ispezione (campionamento AQL, carico verticale, spessore della parete)

5. Progettazione dell'imballaggio per l'esportazione (stabilità del pallet, strati antiscivolo, pellicola termoretraibile)

Comprendere l'intero processo aiuta gli acquirenti a individuare tempestivamente i punti deboli ed evitare sorprese nelle spedizioni all'estero.

Autore: Long Chen

Long Chen lavora nel settore degli imballaggi in vetro da oltre 20 anni.

È specializzato nel funzionamento dei forni, nell'ottimizzazione dei processi di formatura, nella progettazione di stampi e nella risoluzione dei problemi di produzione per contenitori in vetro destinati all'esportazione.

Ha partecipato a progetti tecnici al servizio di clienti negli Stati Uniti, in Europa, nel Sud-est asiatico e in Medio Oriente, tra cui la collaborazione allo sviluppo delle bottiglie e agli adeguamenti della produzione per aziende come InnovativeSourcing e Country Malt Group.