J'ai travaillé suffisamment longtemps dans l'industrie de l'emballage en verre pour avoir vu les tendances évoluer, des fours être reconstruits et des moules s'user après des millions de productions. Ces dix dernières années, mon rôle d'ingénieur d'usine a consisté moins à rester assis derrière un bureau qu'à me tenir près des fours, à ajuster les températures des creusets à des heures indues, à résoudre les problèmes de formage et à parcourir les lignes de production avec des clients étrangers désireux de comprendre comment leurs bouteilles prennent forme.

Nombre d'acheteurs, notamment les importateurs novices, pensent que la production de bouteilles en verre est un processus simple et automatisé. Or, il s'agit d'une longue chaîne complexe impliquant chimie, gestion thermique, précision mécanique et coordination entre l'homme et la machine. Le moindre dysfonctionnement se répercute immédiatement sur le produit final.

Dans cet article, j'expliquerai comment une bouteille en verre est fabriquée dans de véritables usines (et non en théorie), en m'appuyant sur mon expérience pratique et plusieurs cas concrets que j'ai traités pour des entreprises telles que… Bouteilles de la côte ouest, Saxophone, Approvisionnement innovant, et Country Malt Group. Il ne s'agit pas d'une explication théorique ; c'est le point de vue de l'atelier de production.

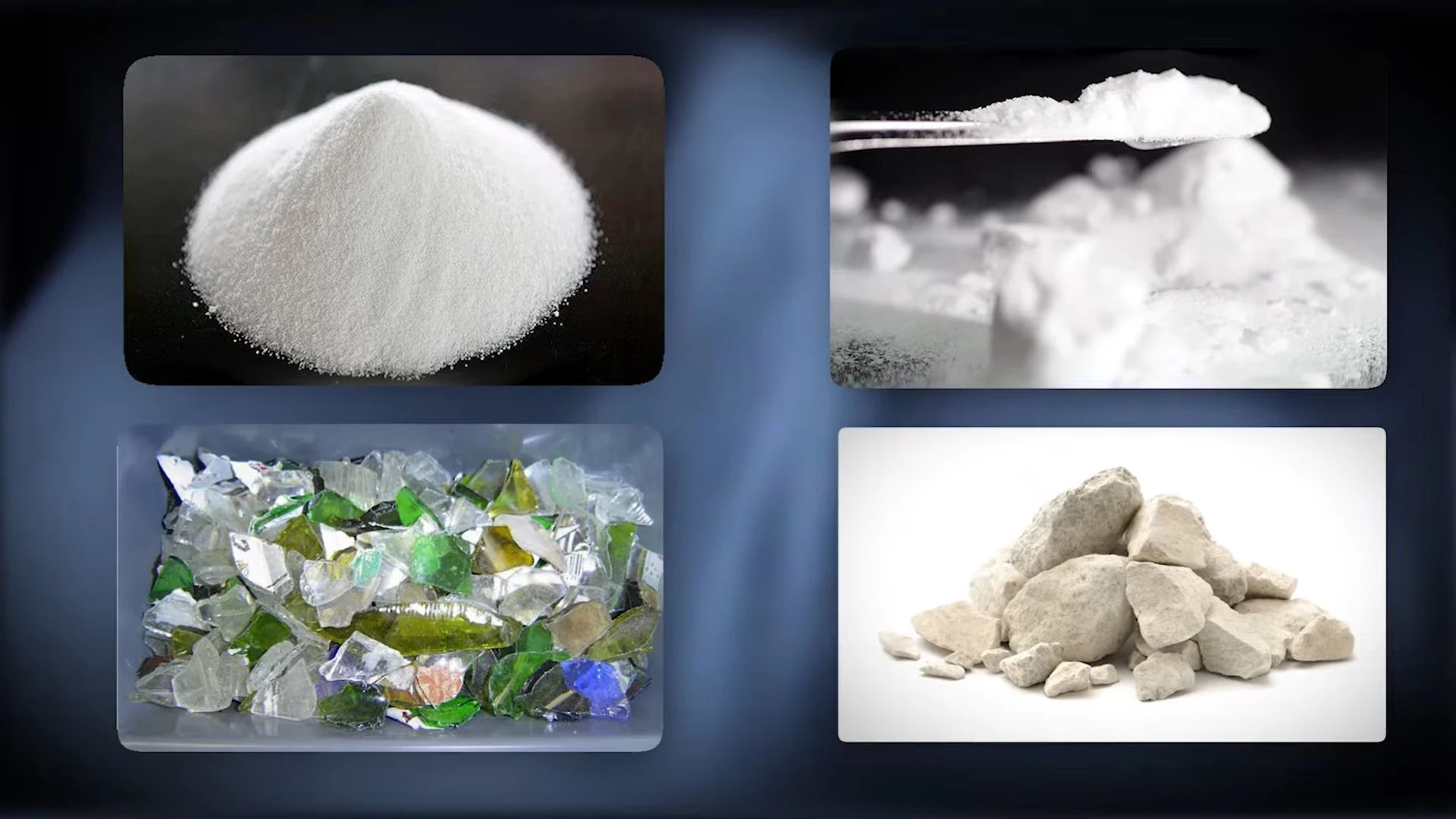

1. Matières premières pour bouteilles en verre

Presque tous les défauts que l'on observe sur une bouteille finie (décoloration, filaments, minuscules cailloux, bulles) trouvent leur origine dans la matière première.

Notre composition standard comprend :

- sable siliceux comme colonne vertébrale structurelle

- carbonate de sodium pour réduire la température de fusion

- Calcaire pour la durabilité

- Calcin (verre recyclé) pour l'efficacité de la fusion

Les bouteilles en silex haut de gamme nécessitent un sable pauvre en fer et un faible pourcentage de calcin. Si la qualité du calcin est irrégulière, la fusion devient totalement imprévisible.

Étui : Bouteille de silex supplémentaire pour bouteilles de la côte ouest

Nous avons préparé une fois une série de bouteilles en verre extra-clair pour West Coast Bottles. Leur marque exigeait un verre d'une clarté exceptionnelle, pratiquement incolore. Le verre extra-clair est un matériau très exigeant. Lors de ce projet, nous avons constaté une teneur en fer légèrement supérieure à la cible, ce qui donnait au verre fondu une légère teinte verdâtre. On la remarquerait à peine, sauf en comparant deux lots côte à côte, mais c'est précisément ce type de différence qui compte pour les marques haut de gamme.

Nous avons dû ajuster la formule du lot le jour même : réduire la quantité de calcin, vérifier l'humidité du sable et recalibrer le mélange brut avant son entrée dans le four.

Les matières premières semblent simples, mais c'est là que commence la “ personnalité ” de la bouteille.

2. Procédé de fusion du verre

Le four est le cœur de l'usine et, pour les visiteurs de passage, il ressemble à une immense grotte incandescente. Le mélange fond à environ 1 500 °C, et à cette température, presque tout devient fluide, sauf le sens de la prudence de l'ingénieur.

Une légère variation de température peut engendrer des défauts pendant des heures avant que quiconque ne s'en aperçoive.

Le verre trop fondu perd de sa viscosité ; le verre pas assez fondu forme des cordons. Ces deux problèmes se posent.

La plupart des gens ignorent que la stabilité d'un four n'est pas constante. Les variations de combustible, l'arrivée d'air, le vieillissement du réfractaire et même l'humidité saisonnière influent sur le comportement de la fusion.

Cas : Câbles de surface repérés par InnovativeSourcing

InnovativeSourcing avait signalé la présence de fines “ filaments ” à la surface d'un lot de bouteilles transparentes. Ces filaments étaient à peine visibles, sauf en tenant la bouteille sous une lumière blanche oblique.

Nous avons extrait le rapport de fusion de cette semaine et avons immédiatement remarqué une tendance : la température du verre dans la zone de combustion du côté droit fluctuait d'environ ±18°C pendant les heures de pointe.

Le coupable ? Un embout de gaz naturel obstrué.

Ce seul problème a provoqué des cordons électriques pendant près de six heures avant de se stabiliser. C'est pourquoi les opérateurs de four patrouillent constamment la plateforme, à l'écoute et attentifs aux moindres changements.

3. Contrôle de la température du foyer

Avant d'atteindre la section de formage, le verre en fusion traverse le avant-foyer— un long canal à température contrôlée qui ajuste la viscosité à la plage exacte nécessaire au formage des bouteilles.

Le foyer est beaucoup plus sensible qu'on ne le pense généralement. Une différence de 5 °C peut entraîner :

- variation du poids de la paraison

- épaisseur de paroi irrégulière

- bouteilles décentrées

- épaules maigres et affaissées

Cas : Problèmes d'ovalité pour Country Malt Group

Country Malt Group a commandé une importante quantité de bouteilles de bière ambrées. Lors d'un contrôle de routine, nous avons constaté qu'une partie des bouteilles étaient légèrement ovales ; cela restait dans les limites de tolérance, mais était trop limite compte tenu de la cadence de la ligne de remplissage.

Lorsque nous avons vérifié les données de l'avant-foyer, la zone 3 a connu une baisse progressive de 12°C sur plusieurs heures.

Cela n'a pas suffi à créer une déformation visible, mais suffisamment pour perturber la viscosité de la pâte.

Nous avons recalibré la zone, nettoyé les blocs brûleurs et l'ovalité est revenue à la normale.

Une bonne formation commence par de bonnes quantités de matière première. Tout ce qui suit en dépend.

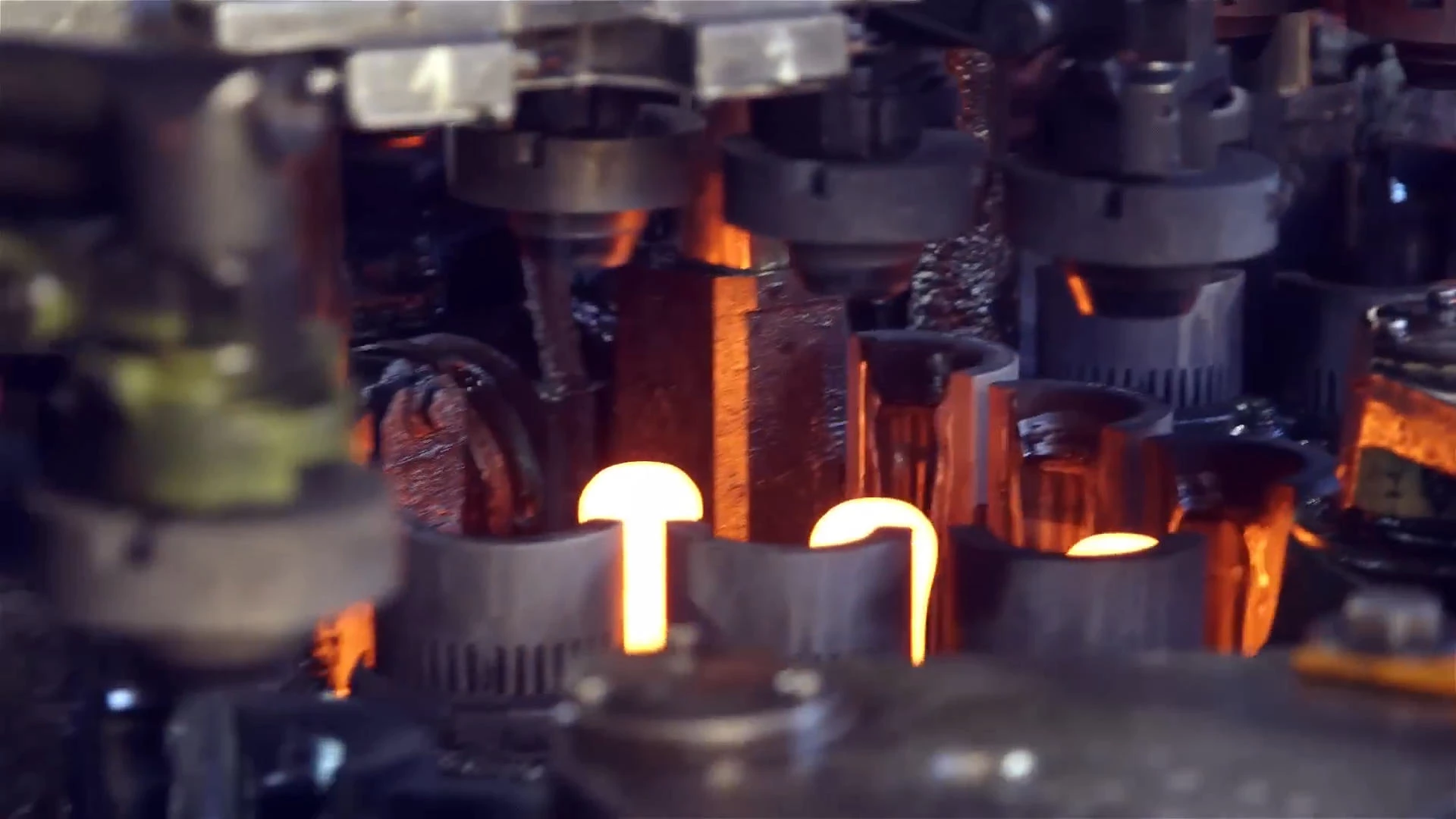

4. Procédé de fabrication des bouteilles en verre

Le formage des bouteilles est la partie la plus mécanique – et souvent la plus mal comprise – du processus de fabrication.

Il existe deux méthodes principales :

- Souffle et souffle (bouteilles à col étroit comme celles de la bière ou des sodas)

- Presser et souffler (bocaux à large ouverture, bouteilles de spiritueux haut de gamme)

Le moule initial (moule vierge)

Ici, une quantité contrôlée de verre pénètre dans le moule vierge et forme une paraison — la forme préliminaire qui ne ressemble en rien à la bouteille finie. Lors du formage par pression à froid, un piston façonne d’abord le verre, améliorant ainsi l’uniformité des parois.

Le moule final

La paraison est transférée dans un moule final, où elle est soufflée à l'air pour lui donner sa forme définitive.

Cas : Épaississement des épaules dans un projet Saxco

Saxco avait commandé une bouteille de spiritueux haut de gamme de 750 ml, dotée d'un fond épais et d'une épaule au design assez complexe. Lors des essais, nous avons constaté que l'épaule était trop épaisse, au point de rendre la réfraction de la lumière irrégulière.

Le problème ?

Le température du piston était légèrement trop haut. Les ventouses chaudes ont tendance à retenir le verre plus longtemps, tirant la matière vers l'épaule.

Nous:

- température du piston réduite

- air de refroidissement ajusté

- a élargi le délai de sortie de 0,03 seconde

La course suivante a permis d'obtenir des épaules beaucoup plus nettes.

La plupart des clients ne remarquent jamais ces ajustements subtils, mais chacun d'eux influe directement sur la qualité visuelle.

5. Procédé de recuit dans la fabrication du verre

Les bouteilles nouvellement formées sont chaudes et chargées de tensions internes. Si on les refroidissait instantanément, beaucoup se fissureraient immédiatement.

C'est pourquoi ils passent par un four à recuit long—essentiellement un tunnel de chauffage et de refroidissement contrôlé.

La température diminue progressivement à partir de environ 550–600 °C à température ambiante selon une courbe soigneusement contrôlée.

Si la courbe est incorrecte, vous obtenez :

- fissures de contrainte

- casse lors du transport

- contrôles inférieurs

- faible résistance à la pression

- craquement du cou lors du capsulage

Cas : Taux de casse élevé chez un client espagnol

Un producteur espagnol d'huile d'olive nous a confié que son taux de casse avait fortement augmenté pendant le transport. J'ai tout de suite pensé à un recuit inadéquat. Après vérification de la courbe de recuisson, nous avons constaté que la zone 4 refroidissait trop vite à cause d'un dysfonctionnement du clapet de ventilation.

La différence était faible (moins de 20 °C), mais suffisante pour engendrer des contraintes. Nous avons rééquilibré la courbe de recuit, et le taux de rupture a chuté de façon spectaculaire lors du lot suivant.

Le recuit est invisible pour les acheteurs, et pourtant il détermine si une bouteille est solide ou fragile.

6. Revêtement à chaud et à froid

Deux revêtements protègent les bouteilles pendant le transport et le remplissage :

- Revêtement à chaud: appliqué à haute température (oxyde d'étain ou oxyde de titane)

- Revêtement à froid: généralement, un spray de polyéthylène est appliqué avant l'emballage

Sans un revêtement suffisant, les bouteilles se rayent les unes les autres sur la ligne, créant des microfissures invisibles à l'œil nu.

Étude de cas : Problèmes d'étiquetage pour l'approvisionnement innovant

InnovativeSourcing avait signalé que leur étiqueteuse s'arrêtait parfois à cause de glissements ou de frottements inattendus sur la surface des bouteilles. Un problème mécanique étant peu probable, nous avons vérifié le coefficient de glissement de la surface et constaté que le revêtement côté froid était plus fin que d'habitude.

Une fois la densité du revêtement augmentée, les bouteilles ont de nouveau glissé sans problème sur leur ligne d'étiquetage.

Ces revêtements peuvent paraître insignifiants, mais ils influent à la fois sur l'efficacité du remplissage et sur l'intégrité à long terme des bouteilles.

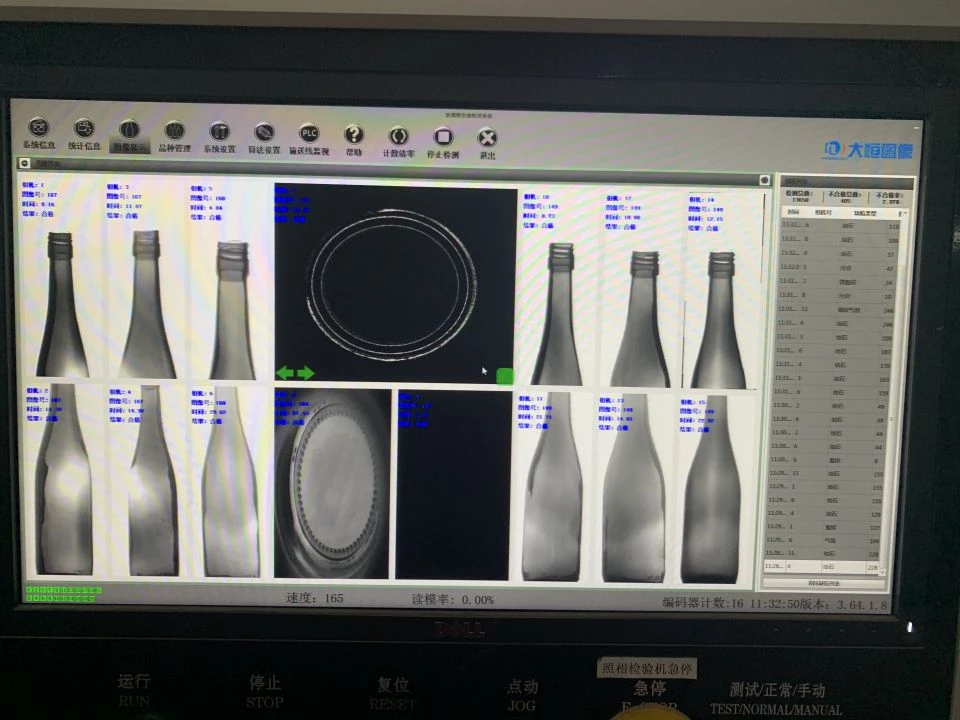

7. Inspection automatique et manuelle des bouteilles

La production moderne utilise des systèmes d'inspection automatisés pour vérifier :

- épaisseur de paroi

- hauteur, diamètre

- charge verticale

- dimensions finies

- pression interne

- schémas de stress

- particules étrangères ou pierres

Cependant, les machines ne détectent pas tout.

Les inspecteurs expérimentés (généralement avec plus de 7 ans d'expérience) peuvent identifier visuellement :

- transitions d'épaules inégales

- lignes de formation faibles

- légères variations de couleur

- gaufrage faible

- brillance de surface incorrecte

- marques d'affaissement de la paraison

- effets de l'inadéquation des moisissures

Lors d'une séance de contrôle pour West Coast Bottles, un inspecteur a repéré une légère asymétrie dans le gaufrage, imperceptible sur les caméras. Il s'est avéré que le boulon de suspension du moule côté vierge s'était légèrement desserré. Cela nous a évité de produire plusieurs palettes de bouteilles présentant des défauts esthétiques.

Une bonne inspection repose à moitié sur la machine, à moitié sur l'intuition humaine exercée.

8. Emballage et palettisation pour l'exportation

Même les bouteilles les plus robustes peuvent se casser pendant le transport si l'emballage n'est pas adéquat.

Les usines tournées vers l'exportation utilisent généralement :

- séparateurs en carton

- palettes filmées

- panneaux d'angle

- feuilles antidérapantes

- palettes fumigées

Chaque client a des exigences différentes en matière de stabilité.

Cas : Expédition longue distance pour Country Malt Group

Les expéditions de Country Malt Group suivent souvent plusieurs étapes : voie maritime → voie ferrée → voie routière. Cette combinaison soumet les palettes à des vibrations, des forces latérales et à une charge empilée prolongée.

Pour eux, nous avons ajouté :

- une couche de séparation supplémentaire

- panneau supérieur renforcé

- film rétractable plus épais

La casse a sensiblement diminué après le réglage.

L'emballage est la dernière étape, mais sans doute l'une des plus coûteuses à rater.

9. Pourquoi les acheteurs devraient comprendre le processus de fabrication

Une bouteille n'est pas qu'un simple contenant.

Il s'agit d'une séquence de :

- pureté chimique

- contrôle de la température

- formage mécanique

- gestion des moisissures

- ingénierie des contraintes thermiques

- science des revêtements

- inspection de la ligne

- protection logistique

Lorsque des clients comme West Coast Bottles, Saxco, InnovativeSourcing ou Country Malt Group s'impliquent pleinement dans le processus de production, nous obtenons de meilleurs résultats avec moins de surprises.

Les acheteurs qui comprennent les bases de la fabrication peuvent :

- Spécifiez les tolérances de manière plus réaliste

- sélectionner de meilleurs modèles de moules

- communiquer clairement les besoins de la ligne de remplissage

- juger plus précisément les questions de qualité

- réduire les coûts inutiles

- éviter les malentendus

En tant qu'ingénieur, j'apprécie lorsqu'un client pose des questions pertinentes. Cela facilite notre travail et rend le produit final bien plus fiable.

Après plus de dix ans dans ce secteur, mon respect pour la fabrication du verre n'a fait que croître. Chaque bouteille peut sembler identique, mais derrière chacune d'elles se cache une séquence précise de décisions, d'ajustements et de compromis techniques.

Et même si l'automatisation a progressé, la production de verre repose encore largement sur l'expérience humaine.

Un opérateur de four apprend à “ lire ” la matière en fusion.

Un technicien spécialisé dans les moisissures perçoit lorsqu'un son est légèrement anormal.

Un inspecteur peut repérer une légère distorsion qu'aucune machine ne détecte.

C’est cette combinaison de chaleur, de chimie, de machines et de jugement humain qui rend la fabrication de bouteilles en verre à la fois exigeante et gratifiante.

Si vous prévoyez de vous approvisionner en bouteilles — que ce soit dans le secteur alimentaire, des boissons, des cosmétiques ou autre —, j'espère que cette perspective technique vous aidera à évaluer les fournisseurs avec plus d'assurance et moins de conjectures.

Questions et réponses

Dans le presser et souffler Cette méthode consiste à presser d'abord la pâte pour lui donner forme, puis à souffler la paraison — ce procédé permet une meilleure répartition de la matière sur les parois et est couramment utilisé pour les bocaux à large ouverture ou les bouteilles de spiritueux haut de gamme.

1. Composition claire des matières premières et rapport calcin

2. Registres de température des zones du four et de l'avant-foyer

3. Spécifications de la méthode de formage (pressage/soufflage) et nombre de sections de la machine

4. Protocoles d'inspection (échantillonnage AQL, charge verticale, épaisseur de paroi)

5. Conception de l'emballage pour l'exportation (stabilité de la palette, couches antidérapantes, film rétractable)

Comprendre l'intégralité du processus permet aux acheteurs de repérer rapidement les points faibles et d'éviter les surprises lors des expéditions à l'étranger.

Auteur : Long Chen

Long Chen travaille dans l'industrie de l'emballage en verre depuis plus de 20 ans.

Il est spécialisé dans le fonctionnement des fours, l'optimisation des procédés de formage, la conception des moules et le dépannage de la production de contenants en verre destinés à l'exportation.

Il a participé à des projets techniques au service de clients aux États-Unis, en Europe, en Asie du Sud-Est et au Moyen-Orient, notamment à des collaborations sur le développement de bouteilles et les ajustements de fabrication pour des entreprises telles qu'InnovativeSourcing et Country Malt Group.