He trabajado en la industria del envasado de vidrio el tiempo suficiente para ver tendencias surgir y desaparecer, hornos reconstruidos y moldes desgastados tras millones de moldes. En la última década, mi función como ingeniero de fábrica ha consistido menos en estar sentado en un escritorio y más en estar junto a los hornos, ajustando las temperaturas del antegrifo a horas intempestivas, solucionando problemas de moldeo y recorriendo las líneas de producción con clientes extranjeros que quieren entender cómo se fabrican sus botellas.

Muchos compradores, sobre todo los importadores novatos, dan por sentado que la producción de botellas de vidrio es un proceso sencillo y automatizado. Sin embargo, se trata de una larga cadena de procesos químicos, control térmico, precisión mecánica y coordinación entre el operario y la máquina. Y cuando falla un solo eslabón, el producto final lo refleja inmediatamente.

En este artículo, explicaré cómo se fabrica una botella de vidrio en fábricas reales (no en teoría), basándome en mi experiencia práctica y en varios casos reales que he gestionado para empresas como Botellas de la costa oeste, Saxco, Abastecimiento innovador, y Grupo Country Malt. Esto no es una explicación de libro de texto; es la visión desde la planta de producción.

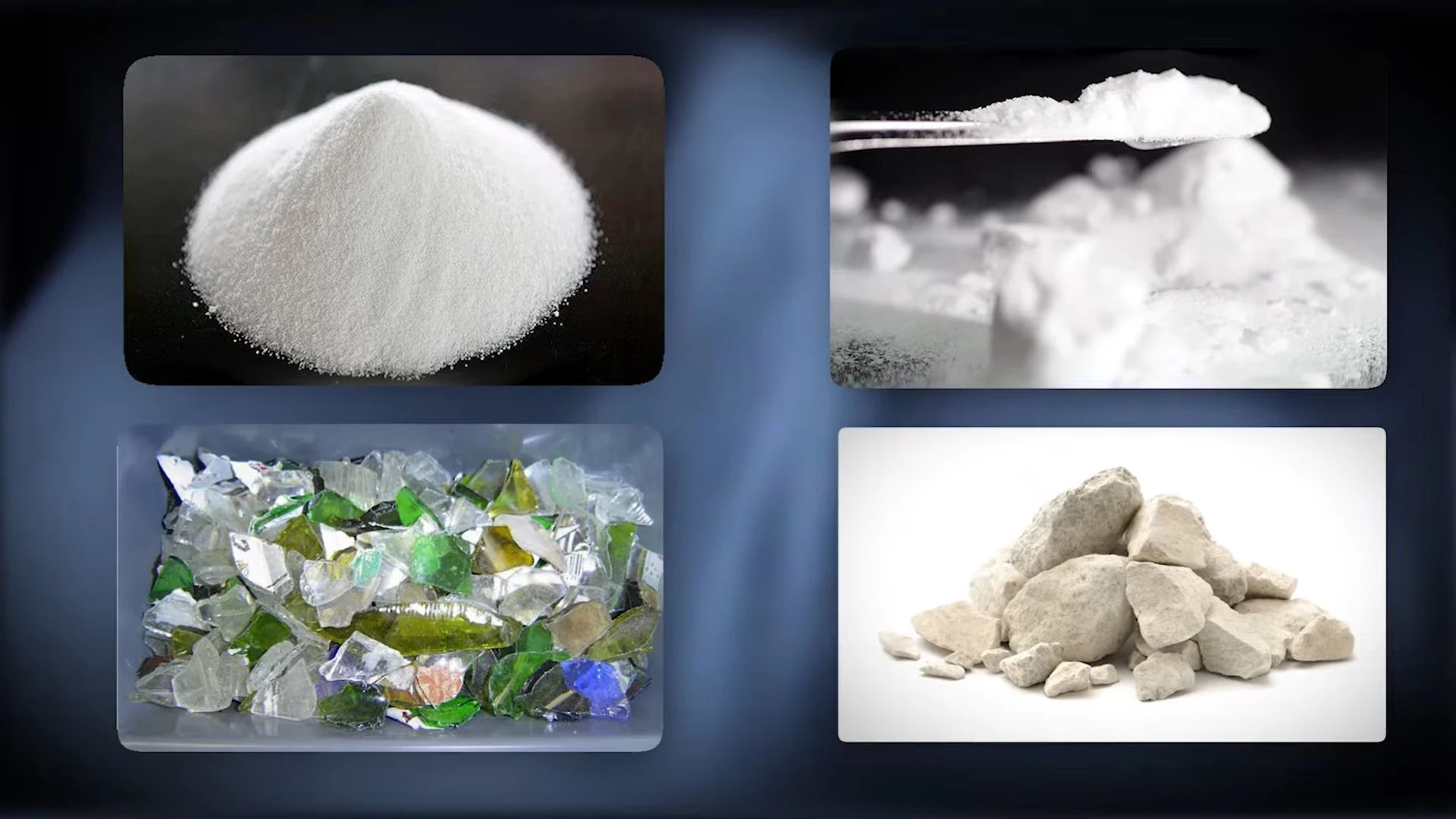

1. Materias primas para botellas de vidrio

Casi todos los defectos que se ven en una botella terminada —decoloración, hilos, piedrecitas, burbujas— se pueden atribuir a la etapa de la materia prima.

Nuestra composición estándar incluye:

- arena de sílice como columna vertebral estructural

- ceniza de sosa para reducir la temperatura de fusión

- Caliza por su durabilidad

- Vidrio reciclado para la eficiencia de fusión

Las botellas de sílex de alta gama requieren arena con bajo contenido de hierro y un menor porcentaje de vidrio reciclado. Si la calidad del vidrio reciclado es inconsistente, la fusión completa se vuelve impredecible.

Estuche: Botella de pedernal adicional para botellas de la costa oeste

En una ocasión, preparamos una tanda extra de botellas de sílex para West Coast Bottles. Su marca requería un vidrio extremadamente transparente, prácticamente incoloro. El sílex extra no admite errores. Durante ese proyecto, detectamos un contenido de hierro ligeramente superior al objetivo, lo que le dio al vidrio fundido un leve tono verdoso. Apenas se notaría a menos que se compararan dos lotes uno al lado del otro, pero ese es precisamente el tipo de diferencia que importa a las marcas prémium.

Tuvimos que ajustar la fórmula del lote el mismo día: reduciendo el vidrio reciclado, comprobando la humedad de la arena y recalibrando la mezcla cruda antes de que entrara en el horno.

Las materias primas parecen simples, pero la “personalidad” de la botella comienza aquí.

2. Proceso de fusión del vidrio

El horno es el corazón de la fábrica y, para quienes la visitan por primera vez, parece una cueva gigante y resplandeciente. La mezcla se funde aproximadamente a [temperatura faltante]. 1500 °C, Y a esa temperatura casi todo se vuelve fluido, excepto el sentido de la precaución del ingeniero.

Una pequeña variación de temperatura puede producir defectos durante horas antes de que alguien se dé cuenta.

El vidrio fundido en exceso pierde viscosidad; el vidrio fundido insuficiente forma cordones. Ambos son problemas.

La mayoría de la gente no se da cuenta de que la estabilidad del horno no es constante. La variación del combustible, la entrada de aire, el envejecimiento del refractario e incluso la humedad estacional afectan el comportamiento de la fusión.

Caso: Cables de superficie observados por InnovativeSourcing

InnovativeSourcing informó en una ocasión sobre la presencia de unas tenues “hilos” superficiales en un lote de botellas transparentes. Estos hilos eran apenas visibles a menos que se sostuviera la botella bajo una luz blanca oblicua.

Revisamos el informe de fusión de esa semana e inmediatamente notamos un patrón: la temperatura del vidrio en la zona de combustión del lado derecho fluctuó aproximadamente ±18 °C durante las horas pico.

¿El culpable? Una boquilla de gas natural obstruida.

Ese único problema provocó cortocircuitos durante casi seis horas antes de estabilizarse. Por eso, los operarios de hornos recorren la plataforma constantemente, atentos a cualquier cambio, por sutil que sea.

3. Control de temperatura del antehogar

Antes de llegar a la sección de formación, el vidrio fundido viaja a través de antehogar—un largo canal con control de temperatura que ajusta la viscosidad al rango exacto necesario para la formación de botellas.

El antehogar es mucho más sensible de lo que la mayoría piensa. Una diferencia de 5 °C puede provocar:

- variación del peso de la parison

- espesor de pared irregular

- botellas descentradas

- hombros delgados y caídos

Caso: Problemas de ovalidad para Country Malt Group

Country Malt Group encargó una gran cantidad de botellas de cerveza ámbar. Durante el muestreo rutinario, detectamos que algunas botellas eran ligeramente ovaladas; aún dentro de la tolerancia, pero demasiado cerca de la forma correcta dada la velocidad de la línea de llenado.

Cuando revisamos los datos del antehogar, la zona 3 tuvo una caída gradual de 12 °C durante varias horas.

No fue suficiente para crear una deformación visible, pero sí para alterar la viscosidad de la gota.

Recalibramos la zona, limpiamos los bloques del quemador y la ovalidad volvió a la normalidad.

Una buena formación comienza con buenos grumos. Todo lo demás depende de ello.

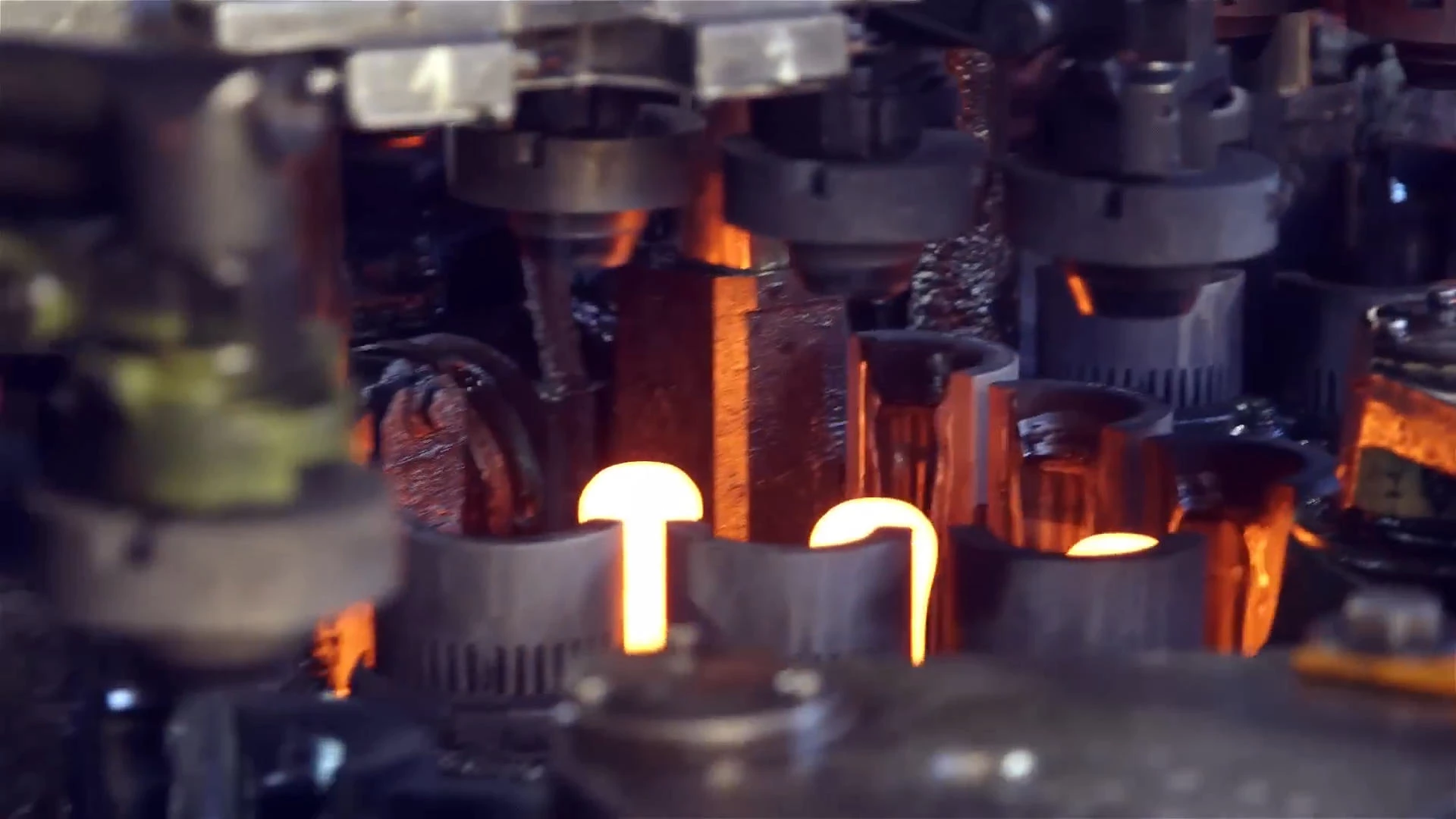

4. Proceso de fabricación de botellas de vidrio

El formado de botellas es la parte más mecánica —y a menudo la más incomprendida— del proceso de fabricación.

Existen dos métodos principales:

- Golpe y golpe (botellas de cuello estrecho como las de cerveza o refresco)

- Presión y soplado (frascos de boca ancha, botellas de licores de primera calidad)

El molde inicial (molde en blanco)

Aquí, una gota controlada entra en el molde en bruto y forma una preforma: la forma preliminar que no se parece en nada a una botella terminada. En el moldeado con émbolo, primero se presiona el vidrio para darle forma, mejorando la uniformidad de las paredes.

El molde final

La preforma se transfiere a un molde final, donde se sopla con aire hasta adquirir su forma definitiva.

Caso práctico: Engrosamiento de hombros en un proyecto Saxco

Saxco solicitó en una ocasión una botella premium de 750 ml para licores, con una base gruesa y un diseño de hombro bastante complejo. Durante la prueba, observamos que la zona del hombro se volvía demasiado gruesa, hasta el punto de que la refracción de la luz era irregular.

¿El problema?

En temperatura del émbolo Estaba ligeramente alta. Los émbolos calientes tienden a adherirse al vidrio durante más tiempo, arrastrando el material hacia el hombro.

Nosotros:

- temperatura reducida del émbolo

- aire de refrigeración ajustado

- amplió el tiempo de espera en 0,03 segundos

La siguiente tanda produjo hombros mucho más limpios.

La mayoría de los clientes nunca perciben estos sutiles ajustes, pero cada uno de ellos afecta directamente a la calidad visual.

5. Proceso de recocido en la fabricación de vidrio

Las botellas recién formadas salen calientes y con mucha tensión interna. Si se enfriaran instantáneamente, muchas se romperían enseguida.

Por eso pasan por un horno de recocido largo—en esencia, un túnel de calefacción y refrigeración controlado.

La temperatura desciende gradualmente desde alrededor de 550–600 °C hasta temperatura ambiente en una curva cuidadosamente controlada.

Si la curva está desviada, se obtiene:

- grietas por tensión

- rotura de envío

- controles inferiores

- baja resistencia a la presión

- agrietamiento del cuello durante el encapsulado

Caso práctico: El elevado índice de roturas de un cliente español

Un productor español de aceite de oliva nos comentó que su índice de roturas aumentó considerablemente durante el transporte. Sospeché inicialmente que se debía a un recocido inadecuado. Revisamos la curva de recocido y descubrimos que la zona 4 se enfriaba demasiado rápido debido a una compuerta del ventilador defectuosa.

La diferencia era pequeña —menos de 20 °C—, pero suficiente para generar tensión. Reequilibramos la curva de recocido y la rotura disminuyó drásticamente en el siguiente lote.

El recocido es invisible para los compradores, pero determina si una botella es resistente o frágil.

6. Recubrimiento de los extremos caliente y frío

Dos recubrimientos protegen las botellas durante el transporte y el llenado:

- Recubrimiento del extremo caliente: aplicado a alta temperatura (óxido de estaño u óxido de titanio)

- Recubrimiento del extremo fríoNormalmente se aplica polietileno en aerosol antes del embalaje.

Sin un recubrimiento suficiente, las botellas se rayan entre sí en la línea, creando microfisuras invisibles a simple vista.

Caso práctico: Problemas de etiquetado para InnovativeSourcing

InnovativeSourcing mencionó en una ocasión que su etiquetadora se detenía ocasionalmente debido a deslizamientos o fricción inesperada en la superficie de la botella. Dado que era improbable que se tratara de problemas mecánicos, comprobamos el coeficiente de deslizamiento superficial y descubrimos que el recubrimiento del extremo frío era más ligero de lo habitual.

Una vez que aumentamos la densidad del recubrimiento, las botellas volvieron a moverse sin problemas en su línea de etiquetado.

Estos recubrimientos pueden parecer insignificantes, pero afectan tanto a la eficiencia del llenado como a la integridad de la botella a largo plazo.

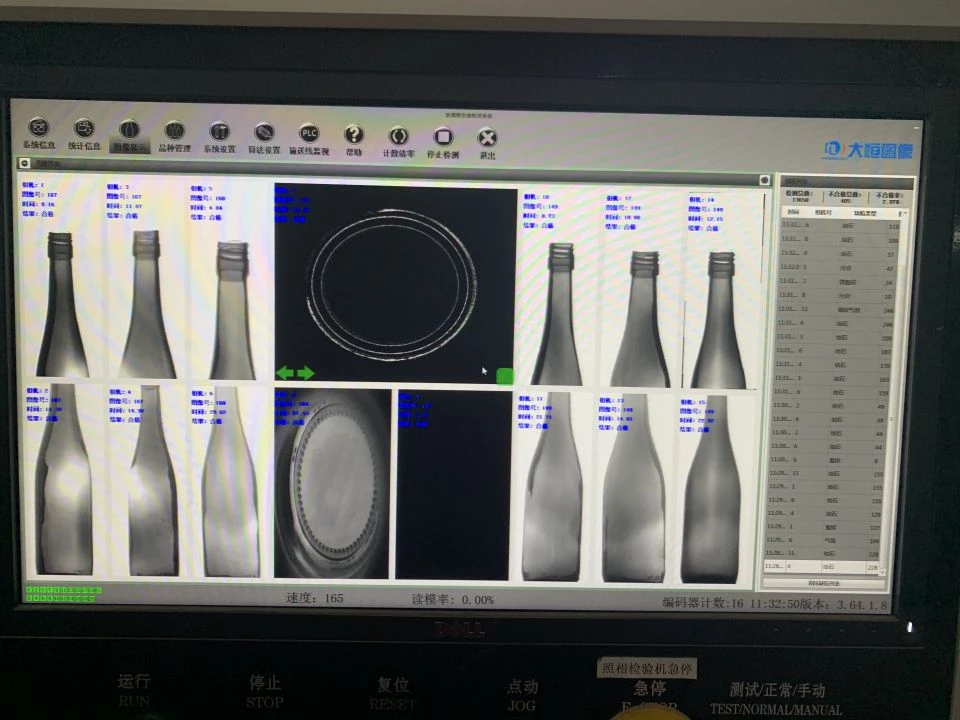

7. Inspección automática y manual de botellas

La producción moderna utiliza sistemas de inspección automatizados para comprobar:

- espesor de la pared

- altura, diámetro

- carga vertical

- dimensiones finales

- presión interna

- patrones de estrés

- partículas o piedras extrañas

Sin embargo, las máquinas no lo detectan todo.

Los inspectores experimentados (normalmente con más de 7 años de experiencia) pueden identificar visualmente:

- transiciones desiguales de los hombros

- líneas de formación tenues

- ligeras variaciones de color

- relieve débil

- brillo superficial incorrecto

- marcas de hundimiento de la pretina

- efectos de desajuste del moho

En una revisión para West Coast Bottles, un inspector detectó una sutil asimetría en el relieve que las cámaras no captaron. Resultó que el perno de sujeción del molde del lado sin grabar se había aflojado ligeramente. Esto nos evitó producir varios palés de botellas con defectos estéticos.

Una buena inspección es mitad máquina, mitad intuición humana entrenada.

8. Embalaje y paletización para exportación

Incluso las botellas más resistentes pueden romperse durante el envío si el embalaje no es el adecuado.

Las fábricas orientadas a la exportación suelen utilizar:

- separadores de cartón

- palets retractilados

- tableros de esquina

- láminas antideslizantes

- palets fumigados

Los distintos clientes requieren un nivel de estabilidad diferente.

Caso: Envío de larga distancia para Country Malt Group

Los envíos de Country Malt Group suelen recorrer varias etapas: mar → ferrocarril → camión. Esta combinación somete a los palés a vibraciones, fuerzas laterales y largos periodos de peso apilado.

Para ellos, añadimos:

- una capa separadora adicional

- tablero del marco superior reforzado

- película retráctil más gruesa

La rotura disminuyó notablemente después del ajuste.

El embalaje es el último paso, pero posiblemente uno de los más costosos si se hace mal.

9. Por qué los compradores deben comprender el proceso de fabricación

Una botella no es solo un recipiente.

Es una secuencia de:

- pureza química

- control de temperatura

- conformado mecánico

- gestión del moho

- ingeniería de estrés térmico

- ciencia de los recubrimientos

- inspección de línea

- protección logística

Cuando clientes como West Coast Bottles, Saxco, InnovativeSourcing o Country Malt Group se involucran profundamente en el proceso de producción, logramos mejores resultados con menos sorpresas.

Los compradores que comprenden los fundamentos de la fabricación pueden:

- especificar tolerancias de forma más realista

- seleccionar mejores diseños de moldes

- Comunicar claramente las necesidades de la línea de llenado.

- evaluar con mayor precisión los problemas de calidad.

- reducir costos innecesarios

- evitar malentendidos

Como ingeniero, valoro cuando un cliente hace preguntas pertinentes. Esto facilita nuestro trabajo y hace que el producto final sea mucho más fiable.

Tras más de una década en este sector, mi respeto por la fabricación de vidrio no ha hecho más que crecer. Aunque todas las botellas parezcan idénticas, detrás de cada una hay una precisa secuencia de decisiones, ajustes y concesiones de ingeniería.

Y si bien la automatización ha avanzado, la producción de vidrio aún depende en gran medida de la experiencia humana.

Un operario de horno aprende a “leer” la masa fundida.

Un técnico de moldes percibe cuando algo suena ligeramente extraño.

Un inspector puede detectar una leve distorsión que ninguna máquina detecta.

Esta combinación de calor, química, maquinaria y criterio humano es lo que hace que la fabricación de botellas de vidrio sea a la vez un reto y una actividad gratificante.

Si planeas adquirir botellas —ya sea para la industria alimentaria, de bebidas, cosmética o de cualquier otro tipo— espero que esta perspectiva técnica te ayude a evaluar a los proveedores con mayor confianza y menos conjeturas.

Preguntas y respuestas

En el presión y soplado En este método, primero se presiona la masa con un émbolo para darle forma, y luego se sopla la preforma; esto proporciona una mejor distribución de las paredes y se utiliza comúnmente para frascos de boca ancha o botellas de licores de primera calidad.

1. Composición clara de la materia prima y proporción de vidrio reciclado

2. Registros de temperatura para las zonas del horno y del hogar.

3. Especificación del método de conformado (prensado/soplado) y número de secciones de la máquina

4. Protocolos de inspección (muestreo AQL, carga vertical, espesor de pared)

5. Diseño del embalaje para exportación (estabilidad del palé, capas antideslizantes, envoltura retráctil)

Comprender el proceso completo ayuda a los compradores a detectar puntos débiles a tiempo y a evitar sorpresas en los envíos internacionales.

Autor: Long Chen

Long Chen lleva más de 20 años trabajando en la industria del envasado de vidrio.

Se especializa en el funcionamiento de hornos, la optimización de procesos de conformado, el diseño de moldes y la resolución de problemas de producción para envases de vidrio de exportación.

Ha participado en proyectos técnicos para clientes en EE. UU., Europa, el sudeste asiático y Oriente Medio, incluyendo la cooperación en el desarrollo de botellas y ajustes de fabricación para empresas como InnovativeSourcing y Country Malt Group.