Ich arbeite schon lange genug in der Glasverpackungsindustrie, um Trends kommen und gehen, Öfen umgebaut und Formen nach Millionen von Formvorgängen abgenutzt zu sehen. Im letzten Jahrzehnt bestand meine Tätigkeit als Fabrikingenieur immer weniger darin, am Schreibtisch zu sitzen, sondern vielmehr darin, neben den Öfen zu stehen, die Vorherdtemperaturen zu ungewöhnlichen Zeiten anzupassen, Formprobleme zu beheben und mit ausländischen Kunden, die verstehen wollten, wie ihre Flaschen tatsächlich hergestellt werden, die Produktionslinien zu begehen.

Viele Käufer – insbesondere Importeure, die zum ersten Mal importieren – gehen davon aus, dass die Herstellung von Glasflaschen ein einfacher, automatisierter Prozess ist. Doch tatsächlich ist es eine lange Kette von chemischen Prozessen, Wärmemanagement, mechanischer Präzision und der Koordination zwischen Mensch und Maschine. Und wenn ein Glied in der Kette versagt, zeigt sich das sofort im Endprodukt.

In diesem Artikel erkläre ich anhand praktischer Erfahrungen und mehrerer realer Fälle, die ich für Unternehmen wie beispielsweise [Unternehmensname] bearbeitet habe, wie eine Glasflasche in realen Fabriken hergestellt wird (nicht nur theoretisch). West Coast Bottles, Saxco, Innovative Beschaffung, Und Country Malt Group. Dies ist keine Erklärung aus dem Lehrbuch, sondern ein Blick aus der Fabrikhalle.

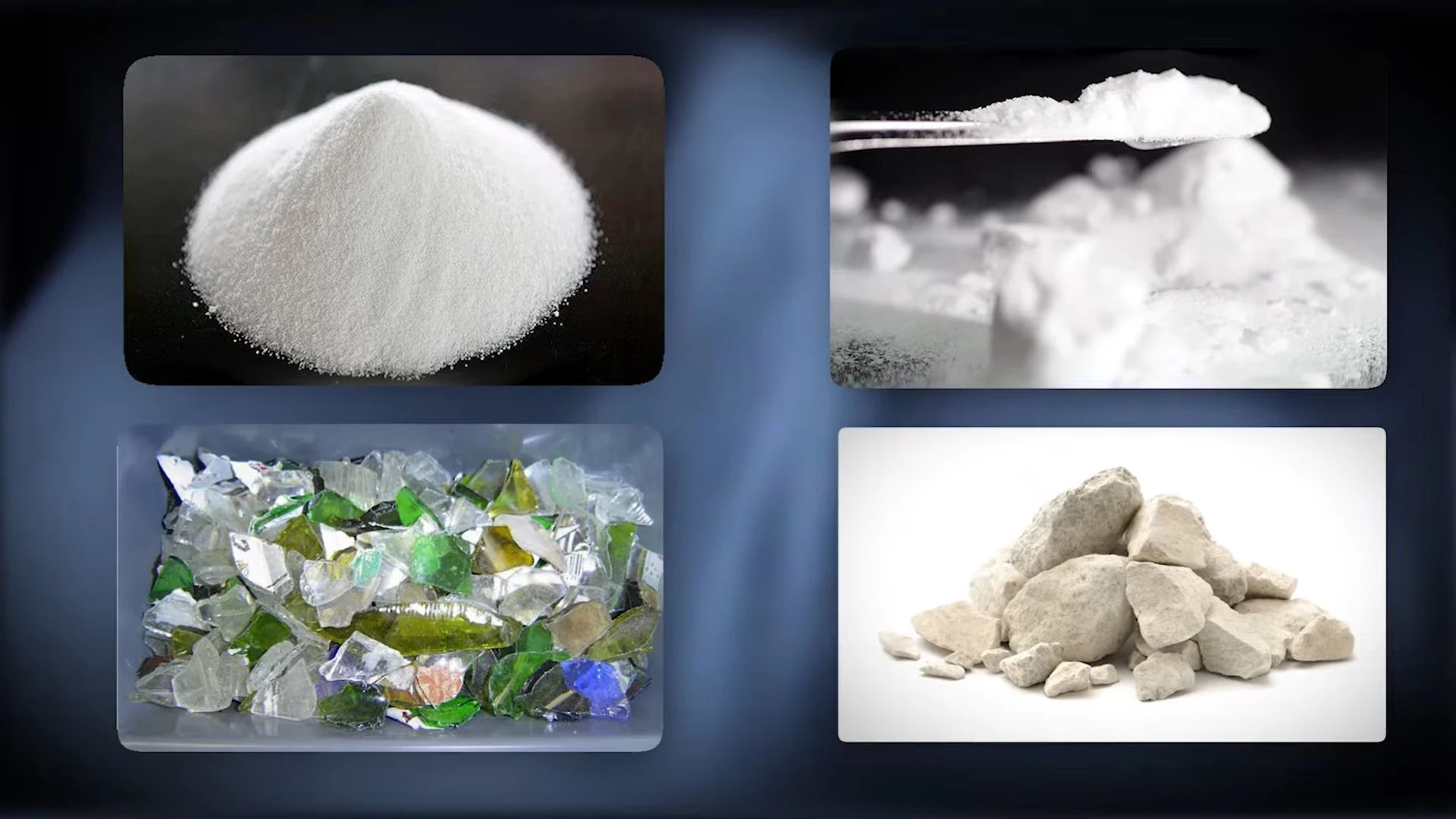

1. Rohmaterialien für Glasflaschen

Nahezu jeder Fehler, den man an einer fertigen Flasche sieht – Verfärbungen, Fäden, winzige Steinchen, Blasen – lässt sich auf das Rohmaterial zurückführen.

Unsere Standardzusammensetzung umfasst:

- Quarzsand als strukturelles Rückgrat

- Soda um die Schmelztemperatur zu senken

- Kalkstein für Langlebigkeit

- Scherben (Recyclingglas) für die Schmelzeffizienz

Hochwertige Feuersteinflaschen erfordern eisenarmen Sand und einen geringeren Scherbenanteil. Bei schwankender Scherbenqualität wird der gesamte Schmelzprozess unberechenbar.

Fall: Zusätzliche Flintflasche für West Coast Bottles

Wir haben einmal eine Charge extra Flintglasflaschen für West Coast Bottles hergestellt. Für deren Marke war extrem klares, praktisch farbloses Glas erforderlich. Extra Flintglas ist da sehr empfindlich. Bei diesem Projekt stellten wir fest, dass der Eisengehalt leicht über dem Zielwert lag, was der Schmelze einen leichten Grünstich verlieh. Man würde ihn kaum bemerken, außer man stellt zwei Chargen nebeneinander, aber genau diese Art von Unterschied ist für Premiummarken entscheidend.

Wir mussten die Rezeptur der Charge noch am selben Tag anpassen – den Anteil an Scherben reduzieren, die Sandfeuchtigkeit überprüfen und die Rohmischung neu kalibrieren, bevor sie in den Ofen gelangte.

Die Rohstoffe wirken einfach, aber die “Persönlichkeit” der Flasche beginnt hier.

2. Glasschmelzprozess

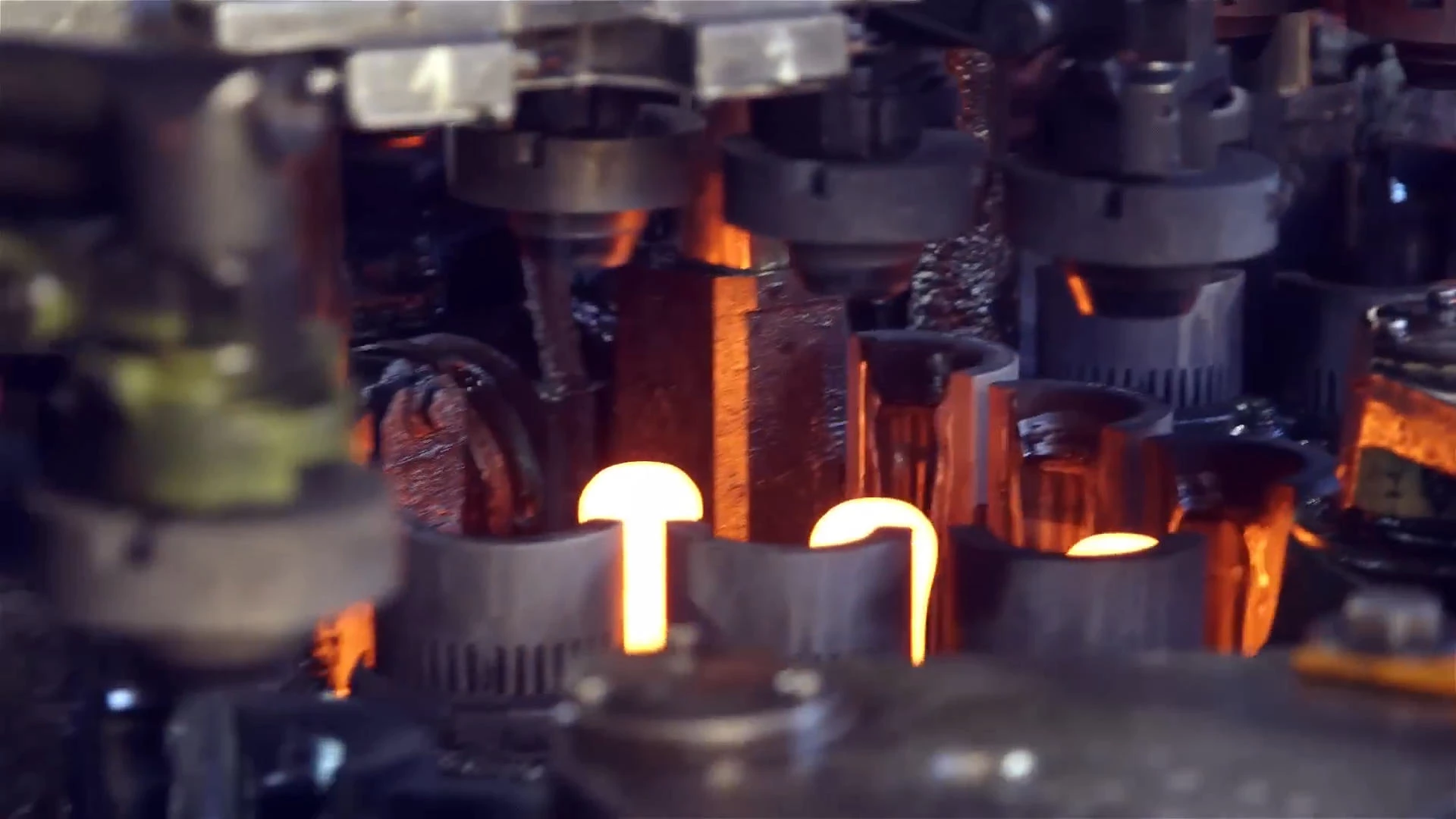

Der Schmelzofen ist das Herzstück der Fabrik und wirkt auf Erstbesucher wie eine riesige, leuchtende Höhle. Die Mischung schmilzt bei etwa 1500 °C, Bei dieser Temperatur wird fast alles flüssig – außer dem Vorsichtssinn des Ingenieurs.

Eine geringfügige Temperaturabweichung kann stundenlang zu Defekten führen, bevor diese überhaupt bemerkt werden.

Überschüssig geschmolzenes Glas verliert an Viskosität; unterschwellig geschmolzenes Glas bildet Fäden. Beides ist problematisch.

Den meisten Menschen ist nicht bewusst, dass die Stabilität von Öfen nicht konstant ist. Brennstoffschwankungen, Luftzufuhr, Alterung der Feuerfestauskleidung und sogar die saisonale Luftfeuchtigkeit beeinflussen das Schmelzverhalten.

Fallbeispiel: Surface Cords – Hinweis von InnovativeSourcing

InnovativeSourcing berichtete einmal von feinen, oberflächlichen “Fäden” auf einer Charge durchsichtiger Flaschen. Diese Fäden waren kaum sichtbar, es sei denn, man hielt die Flasche unter schräg einfallendes weißes Licht.

Wir haben den Schmelzbericht aus dieser Woche herangezogen und sofort ein Muster festgestellt: Die Glastemperatur in der rechten Verbrennungszone schwankte während der Spitzenzeiten um etwa ±18°C.

Der Übeltäter? Eine verstopfte Erdgasdüse.

Dieses eine Problem führte fast sechs Stunden lang zu Störungen, bevor sich die Lage stabilisierte. Deshalb gehen die Ofenbediener ständig auf der Plattform umher und achten auf kleinste Veränderungen.

3. Vorherdtemperaturregelung

Bevor das geschmolzene Glas die Formierungszone erreicht, durchläuft es den/die/das Vorherd—ein langer, temperaturkontrollierter Kanal, der die Viskosität genau auf den für die Flaschenformung erforderlichen Bereich einstellt.

Der Vorherd ist viel empfindlicher, als die meisten Leute denken. Eine Temperaturdifferenz von 5 °C kann Folgendes bewirken:

- Variation des Prisongewichts

- ungleichmäßige Wandstärke

- außermittig platzierte Flaschen

- schlanke und hängende Schultern

Fallbeispiel: Ovalitätsprobleme bei der Country Malt Group

Die Country Malt Group bestellte eine große Charge bernsteinfarbener Bierflaschen. Bei einer routinemäßigen Stichprobe stellten wir fest, dass ein Teil der Flaschen leicht oval war – zwar noch innerhalb der Toleranz, aber angesichts der Abfüllgeschwindigkeit doch bedenklich.

Bei der Überprüfung der Daten des Vorherds stellten wir fest, dass Zone 3 innerhalb weniger Stunden einen allmählichen Temperaturabfall von 12 °C aufwies.

Es reichte nicht aus, um sichtbare Verformungen zu erzeugen, aber aus, um die Viskosität des Klumpens zu beeinträchtigen.

Wir haben die Zone neu kalibriert, die Brennerblöcke gereinigt, und die Ovalität hat sich wieder normalisiert.

Eine gute Formation beginnt mit guten Klumpen. Alles Weitere hängt davon ab.

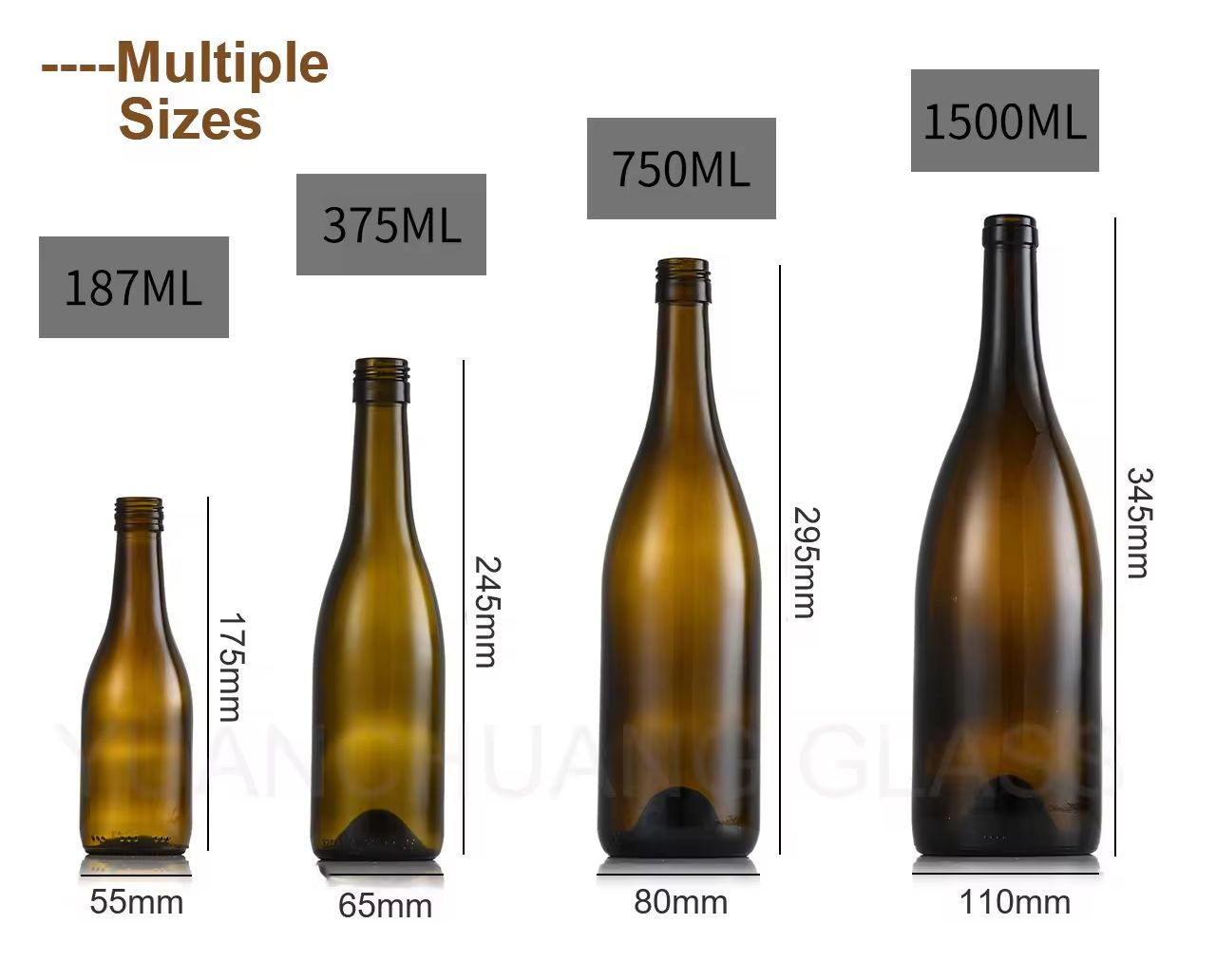

4. Glasflaschenformungsprozess

Die Flaschenformung ist der mechanischste – und oft auch der am meisten missverstandene – Teil der Fertigung.

Es gibt zwei gängige Methoden:

- Blas- und Blasfunktion (Flaschen mit schmalem Hals wie Bier- und Limonadenflaschen)

- Press- und Blasanlage (Weithalsgläser, Flaschen für hochwertige Spirituosen)

Die erste Gussform (Rohling)

Hier wird ein kontrollierter Glastropfen in die Rohform eingefüllt und bildet einen Vorformling – die vorläufige Form, die der fertigen Flasche noch in keiner Weise ähnelt. Beim PB-Formen drückt ein Stempel das Glas zunächst in Form, wodurch die Wandgleichmäßigkeit verbessert wird.

Die endgültige Form

Der Vorformling wird in eine endgültige Form überführt, wo er mit Luft in seine endgültige Form geblasen wird.

Fallbeispiel: Schulterverdickung bei einem Saxco-Projekt

Saxco bestellte einst eine hochwertige 750-ml-Spirituosenflasche mit schwerem Boden und einem recht aufwendigen Schulterdesign. Während der Testphase stellten wir fest, dass der Schulterbereich zu dick geraten war, sodass die Lichtbrechung ungleichmäßig wirkte.

Das Problem?

Die Kolbentemperatur war etwas zu hoch. Heiße Stempel neigen dazu, Glas länger festzuhalten und das Material zur Schulter hin zu ziehen.

Wir:

- reduzierte Kolbentemperatur

- angepasste Kühlluft

- verlängerte die Entnahmezeit um 0,03 Sekunden

Der nächste Lauf brachte deutlich sauberere Schultern hervor.

Die meisten Kunden bemerken diese subtilen Anpassungen nie, aber jede einzelne wirkt sich direkt auf die Bildqualität aus.

5. Glühprozess in der Glasherstellung

Frisch geformte Flaschen sind heiß und voller innerer Spannungen. Würde man sie sofort abkühlen, würden viele sofort reißen.

Deshalb durchlaufen sie einen lange Glühkammer—im Wesentlichen ein Tunnel mit kontrollierter Heizung und Kühlung.

Die Temperatur sinkt allmählich von etwa 550–600 °C bis zur Raumtemperatur in einer sorgfältig kontrollierten Kurve.

Wenn die Kurve nicht stimmt, erhält man:

- Spannungsrisse

- Transportschäden

- Bodenkontrollen

- schwache Druckbeständigkeit

- Halsknacken beim Kappen

Fallbeispiel: Hohe Bruchquote eines spanischen Kunden

Ein spanischer Olivenölproduzent berichtete uns einmal von einem starken Anstieg der Bruchrate während des Transports. Mein erster Verdacht fiel auf eine fehlerhafte Temperung. Wir überprüften die Kühlkurve und stellten fest, dass Zone 4 aufgrund einer defekten Lüfterklappe zu schnell abkühlte.

Der Unterschied war gering – weniger als 20 °C –, reichte aber aus, um Spannungen einzuschließen. Wir haben die Glühkurve neu angepasst, und die Bruchrate sank in der nächsten Charge drastisch.

Das Tempern ist für Käufer unsichtbar, entscheidet aber darüber, ob eine Flasche robust oder zerbrechlich ist.

6. Beschichtung von Heiß- und Kaltseite

Zwei Beschichtungen schützen die Flaschen während des Transports und der Abfüllung:

- Heißendbeschichtung: Anwendung bei hoher Temperatur (Zinnoxid oder Titanoxid)

- Kaltendbeschichtung: typischerweise wird vor dem Verpacken Polyethylenspray aufgetragen

Bei unzureichender Beschichtung zerkratzen sich die Flaschen an der Nahtstelle, wodurch Mikrorisse entstehen, die mit bloßem Auge nicht sichtbar sind.

Fallbeispiel: Kennzeichnungsprobleme bei InnovativeSourcing

InnovativeSourcing berichtete einmal, dass ihre Etikettiermaschine gelegentlich aufgrund von Schlupf oder unerwarteter Reibung an der Flaschenoberfläche stoppte. Mechanische Probleme waren unwahrscheinlich, daher überprüften wir den Oberflächengleitkoeffizienten und stellten fest, dass die Beschichtung am Kaltende dünner als üblich war.

Nachdem wir die Beschichtungsdichte erhöht hatten, liefen die Flaschen wieder reibungslos auf der Etikettieranlage.

Diese Beschichtungen mögen unwichtig erscheinen, beeinflussen aber sowohl die Abfülleffizienz als auch die langfristige Unversehrtheit der Flaschen.

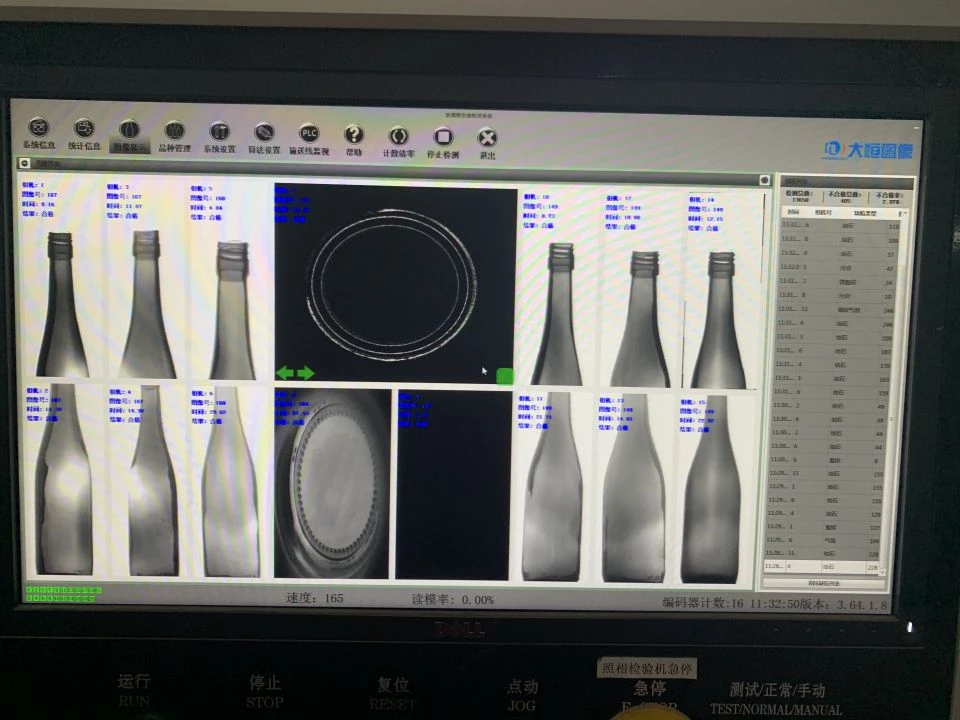

7. Automatische und manuelle Flaschenprüfung

Die moderne Produktion nutzt automatisierte Inspektionssysteme zur Überprüfung von:

- Wandstärke

- Höhe, Durchmesser

- vertikale Last

- Endabmessungen

- Innendruck

- Stressmuster

- Fremdkörper oder Steine

Maschinen erfassen jedoch nicht alles.

Erfahrene Prüfer (in der Regel mit mehr als 7 Jahren Berufserfahrung) können Folgendes visuell erkennen:

- ungleichmäßige Schulterübergänge

- schwache sich bildende Linien

- leichte Farbabweichungen

- schwache Prägung

- falscher Oberflächenglanz

- Parison-Sag-Markierungen

- Auswirkungen von Formabweichungen

Bei einer Qualitätskontrolle für West Coast Bottles entdeckte ein Prüfer eine leichte Asymmetrie in der Prägung, die von den Kameras nicht erfasst worden war. Es stellte sich heraus, dass sich die Aufhängeschraube der Form auf der Rohlingsseite leicht gelockert hatte. Dadurch konnten wir die Produktion mehrerer Paletten Flaschen mit optischen Mängeln vermeiden.

Eine gute Inspektion besteht zur Hälfte aus Maschinen und zur Hälfte aus geschulter menschlicher Intuition.

8. Verpackung und Palettierung für den Export

Selbst die stabilsten Flaschen können beim Transport zerbrechen, wenn die Verpackung nicht sachgemäß ist.

Exportorientierte Fabriken verwenden typischerweise:

- Kartontrenner

- eingeschweißte Paletten

- Eckbretter

- Antirutschmatten

- begaste Paletten

Unterschiedliche Kunden benötigen unterschiedliche Stabilität.

Fallbeispiel: Fernversand für die Country Malt Group

Die Lieferungen der Country Malt Group durchlaufen oft mehrere Transportabschnitte: Seefracht → Schiene → LKW. Diese Kombination setzt die Paletten Vibrationen, seitlichen Kräften und dem Gewicht der Stapelung über lange Zeiträume aus.

Für sie fügten wir hinzu:

- eine zusätzliche Trennschicht

- verstärkte obere Rahmenplatte

- dickere Schrumpffolie

Die Bruchrate sank nach der Justierung merklich.

Das Verpacken ist der letzte Schritt, aber wohl einer der kostspieligsten, wenn man dabei Fehler macht.

9. Warum Käufer den Herstellungsprozess verstehen sollten

Eine Flasche ist nicht nur ein Behälter.

Es handelt sich um eine Abfolge von:

- chemische Reinheit

- Temperaturregelung

- mechanische Umformung

- Schimmelmanagement

- thermische Spannungstechnik

- Beschichtungswissenschaft

- Leitungsinspektion

- Logistikschutz

Wenn Kunden wie West Coast Bottles, Saxco, InnovativeSourcing oder Country Malt Group sich intensiv mit dem Produktionsprozess auseinandersetzen, erzielen wir bessere Ergebnisse mit weniger Überraschungen.

Käufer, die die Grundlagen der Fertigung verstehen, können:

- Toleranzen realistischer spezifizieren

- bessere Formendesigns auswählen

- Die Bedürfnisse der Abfüllanlage klar kommunizieren

- Qualitätsfragen genauer beurteilen

- unnötige Kosten reduzieren

- Missverständnisse vermeiden

Als Ingenieur schätze ich es, wenn Kunden gezielte Fragen stellen. Das erleichtert unsere Arbeit und macht das Endprodukt deutlich zuverlässiger.

Nach über einem Jahrzehnt in dieser Branche ist mein Respekt vor der Glasherstellung nur noch gewachsen. Jede Flasche mag identisch aussehen, doch hinter jeder einzelnen steckt eine präzise Abfolge von Entscheidungen, Anpassungen und technischen Kompromissen.

Und obwohl die Automatisierung Fortschritte gemacht hat, ist die Glasproduktion nach wie vor stark von menschlicher Erfahrung abhängig.

Ein Ofenbediener lernt, die Schmelze zu “lesen”.

Ein Formenbautechniker spürt, wenn etwas nicht ganz stimmig klingt.

Ein Prüfer kann eine schwache Verzerrung erkennen, die keine Maschine erfasst.

Diese Kombination aus Hitze, Chemie, Maschinen und menschlichem Urteilsvermögen macht die Herstellung von Glasflaschen gleichermaßen herausfordernd wie lohnend.

Wenn Sie planen, Flaschen zu beschaffen – egal ob im Lebensmittel-, Getränke-, Kosmetik- oder einem anderen Bereich – hoffe ich, dass Ihnen diese technische Perspektive dabei hilft, Lieferanten mit mehr Zuversicht und weniger Rätselraten zu bewerten.

Fragen und Antworten

Im Press- und Blas Bei dieser Methode wird der Teigklumpen zunächst mit einem Stempel in Form gepresst, anschließend wird der Vorformling geblasen – dies sorgt für eine bessere Wandverteilung und wird häufig für Weithalsgläser oder Flaschen mit hochwertigen Spirituosen verwendet.

1. Klare Rohstoffzusammensetzung und Scherbenverhältnis

2. Temperaturprotokolle für Ofen- und Vorherdzonen

3. Spezifikation des Umformverfahrens (Pressen/Blasen) und Anzahl der Maschinenteile

4. Inspektionsprotokolle (AQL-Probenahme, vertikale Belastung, Wandstärke)

5. Exportverpackungsdesign (Palettenstabilität, Antirutschschichten, Schrumpffolie)

Das Verständnis des gesamten Prozesses hilft Käufern, Schwachstellen frühzeitig zu erkennen und Überraschungen bei Überseelieferungen zu vermeiden.

Autor: Long Chen

Long Chen arbeitet seit mehr als 20 Jahren in der Glasverpackungsindustrie.

Seine Spezialgebiete sind Ofenbetrieb, Optimierung von Formgebungsprozessen, Werkzeugkonstruktion und Fehlerbehebung in der Produktion von Glasbehältern für den Export.

Er hat an technischen Projekten für Kunden in den USA, Europa, Südostasien und dem Nahen Osten mitgewirkt, unter anderem an der Entwicklung von Flaschen und der Anpassung der Produktion für Unternehmen wie InnovativeSourcing und Country Malt Group.