Die Glasverpackungsindustrie befindet sich im Strukturwandel. Die Türkei ist mit ihrer reifen Industrie und ihren innovativen Wurzeln zu einer unverzichtbaren Kraft in der globalen Lieferkette für Glasbehälter geworden. Basierend auf Branchendaten und Feldforschung analysiert dieser Artikel die elf wettbewerbsfähigsten Glasflaschenhersteller der Türkei eingehend. Er beleuchtet ihre technischen Vorgehensweisen, ihre Marktpositionierung und ihre nachhaltigen Entwicklungspraktiken und bietet strategische Referenzen für globale Käufer.

Industrielandschaft und Kernwettbewerbsfähigkeit der türkischen Fertigungsindustrie

Im Jahr 2025 wird der globale Markt für Glasverpackungen voraussichtlich 1485 Milliarden US-Dollar übersteigen, wovon mehr als 651 Milliarden US-Dollar auf den Lebensmittel- und Getränkesektor entfallen. Als Schnittstelle zwischen Europa, Asien und Afrika vereint die türkische Glasindustrie europäische technische Standards mit asiatischen Kostenvorteilen und schafft so eine einzigartige Wettbewerbsfähigkeit:

- Iteration einer kohlenstoffarmen Schmelztechnologie: 80% führender Unternehmen verwenden eine vollständige Sauerstoffverbrennung + elektrische Schmelztechnologie, wodurch der Energieverbrauch im Vergleich zu herkömmlichen Verfahren um 28% gesenkt wird;

- Flexibles Produktionssystem: Das modulare Ofendesign unterstützt die dynamische Anpassung der täglichen Produktionskapazität einer Linie von 200 Tonnen auf 1.500 Tonnen und passt sich den doppelten Anforderungen der individuellen Kleinserienfertigung und der Großserienproduktion an;

- Geo-Handelsnetzwerk: Dank der Nutzung des Hafens von Istanbul und des Transkaspischen Transportkorridors kann das Unternehmen die Märkte der EU, des Nahen Ostens und Zentralasiens innerhalb von 72 Stunden abdecken.

Nachfolgend finden Sie eine vom Autor ausgewählte Ranglistenanalyse der elf größten türkischen Glasflaschenhersteller:

Die 11 wichtigsten türkischen Glasflaschenhersteller

1. Pasabahce Industrie- und Handelsgesellschaft

- Geschichte: 1934 in Bekoz, Türkei, gegründet, ein Hauptlieferant von medizinischem Glas in der Europäischen Union;

- Technische Barrieren:

- Ultrahochgeschwindigkeitspressverfahren (UHSM) mit einer Produktionsgeschwindigkeit von 600 Flaschen/Minute;

- Der Geradheitsfehler pharmazeutischer Kontrollflaschen beträgt weniger als 0,02 mm/m und erreicht damit die höchste Stufe der ISO 1101-2017.

- Marktabdeckung: Liefert vorgefüllte Glaskomponenten für Spritzen für Roche Pharmaceuticals, mit einer jährlichen Lieferung von 240 Millionen.

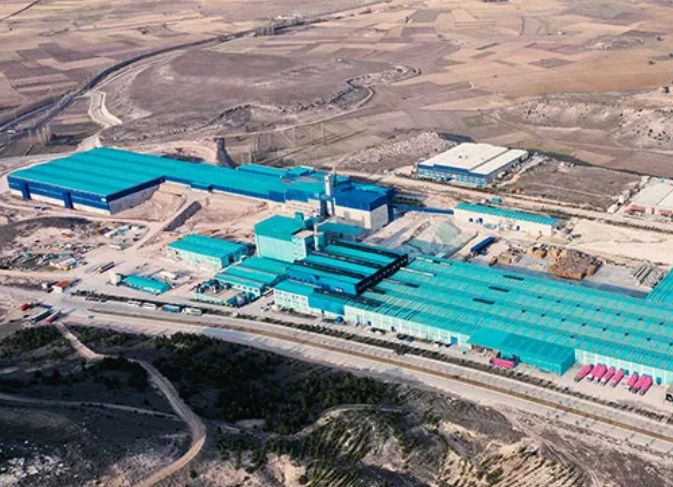

2. Şişecam-Gruppe

- Gründungsdatum: 1935

- Hauptsitz: Tuzla, Istanbul

- Kernkompetenzen: Der einzige Hersteller weltweit, der die gesamte Produktkategorie „Kalk-Natron-Glas → Borosilikatglas → Neutralglas“ abdeckt und dessen Produktionskapazität an Neutralglas für pharmazeutische Zwecke 191 TP3T des europäischen Marktes ausmacht.

- Technische Highlights:

- Durch den Einsatz der FLOAT GLASS 2.0-Technologie wird die Toleranz der Flaschendicke auf ±0,05 mm kontrolliert.

- Zusammenarbeit mit dem MIT zur Entwicklung einer selbstreinigenden Nanobeschichtung, die organische Rückstände durch ultraviolette Strahlung katalytisch zersetzt und für hochwertige Saftflaschen geeignet ist.

- ESG-Praxis: Starten Sie den Plan „Zero Carbon Kiln“ im Jahr 2024 und erreichen Sie im Jahr 2030 eine CO2-Neutralität im Produktionsprozess.

3. Trakya Cam

- Muttergesellschaft: Architekturglasabteilung der Şişecam Group;

- Grenzüberschreitende Innovation:

- Durch die Übertragung der Low-E-Beschichtungstechnologie auf Weinflaschen wird die Infrarot-Blockierungsrate um 65% erhöht, was die Haltbarkeit des Bieres verlängert;

- Durch das Design der Zwischenschicht aus Photovoltaikglas wird der Flaschenkörper zu einem Mikro-Solarpanel zur Stromversorgung intelligenter Etiketten.

- Kapazitätsauslegung: Das Werk im russischen Tatarstan ist auf den osteuropäischen Markt spezialisiert und verfügt über eine tägliche Produktionskapazität von über 800 Tonnen.

4. LAV

- Kapazitätsskala: 2 Millionen Stück pro Tag, die weltweit größte einzelne Glaswarenfabrik;

- Prozessinnovation:

- Originale „Cold-End-Sprüh“-Technologie, Online-Fertigstellung der explosionsgeschützten Filmbeschichtung, Schlagfestigkeit um 40% erhöht;

- Das modulare Formsystem ermöglicht den Wechsel von 300 Flaschentypen innerhalb von 24 Stunden.

- Marktpositionierung: Kostenführer im Massen-FMCG-Sektor mit Energiekosten pro Einheit, die 12% unter dem Branchendurchschnitt liegen.

5. Ciner-Glas

- Muttergesellschaft: Ciner Group (ein türkischer Bergbau- und Energieriese);

- Technologischer Durchbruch:

- Einführung eines KI-Systems zur visuellen Qualitätsprüfung mit einer Fehlererkennungsrate von 99,7%, 15-mal höher als die manuelle Prüfeffizienz;

- Die britische Dragon-Fabrik verwendet einen Wasserstoff-Energietestofen mit einer Kohlenstoffemissionsintensität von nur 0,45 kg CO₂/kg Glas.

- Strategische Trends: Die weltweit erste Produktionslinie für „ultradünne Leichtgewichtsflaschen“ wird im dritten Quartal 2025 in Betrieb genommen und das Gewicht einer 750-ml-Weinflasche wird auf 280 g reduziert (der Industriestandard liegt bei 420 g).

6. Baştürk Cam

- Vorteile der vertikalen Integration: Die Muttergesellschaft Baştürkler Group kontrolliert die gesamte Kette von den Quarzsandminen bis zur Logistik und spart so 18% an Rohstoffkosten;

- Patentierte Technologie:

- Mehrschichtige Verbundglasstruktur (MLC™), die eine hochdichte Innenschicht mit einer dekorativen Außenschicht in einem einzigen Formteil kombiniert;

- Plasmabehandlungstechnologie für die Innenfläche pharmazeutischer Flaschen, passivierungsfreie Alkaliionenfällung <0,1 μg/cm².

7. Arslan Cam Ambalaj

- Anpassungsmöglichkeiten:

- Die Datenbank enthält über 2500 historische Flaschendaten und unterstützt Reverse Engineering und schnelle Reproduktion.

- Die Genauigkeit der Laser-Mikrogravur erreicht 20 μm und eignet sich für fälschungssichere Etiketten mit Mikrostruktur.

- Kundenfälle: Maßgeschneidertes Beschichtungsverfahren mit „gradienter Schillerung“ für Dior-Parfümflaschen, der dynamische Bereich des Lichtbrechungsindex wurde auf 1,43–1,78 erhöht.

8. Solmazer Ev Gereçleri

- Handwerkliches Erbe: Behalten Sie die Produktionslinie für mundgeblasene Produkte bei, und für ein einzelnes Produkt sind 37 manuelle Eingriffe erforderlich.

- Materialinnovation: Entwicklung eines „Mondlichtglases“ mit Seltenerdelementen, das nachts automatisch 8 Stunden lang leuchtet und für Weinflaschen in limitierter Auflage geeignet ist.

9. Duru Kimya

- Medizinische Zertifizierung:

- Hat die FDA DMFA-Zertifizierung der Klasse IV erhalten und kann Glaszylinder für vorgefüllte Spritzen herstellen.

- Die Hydrolysebeständigkeit von neutralem Glas entspricht dem USP-Klasse-I-Standard.

- Intelligentes Fertigungssystem: Das MES-System ermöglicht eine Chargenrückverfolgbarkeit bis hin zu einer einzelnen Formnummer.

10. Zirve Tezyinat

- Experte für Oberflächenbehandlung:

- Exklusive „Unterglasurfarbe“-Technologie, die Farbechtheit verblasst auch nach 500 Waschgängen nicht;

- Die dreidimensionale Relieftiefe kann 1,2 mm erreichen und überschreitet damit die Branchengrenze von 0,8 mm.

11. GCA (Gürok Cam Ambalaj).

- Qualitätskontrollsystem:

- Online-Wärmebildüberwachung der Dichtfläche der Flaschenmündung, Temperaturgradientenschwankung <±2℃;

- BRIGGS A+-Zertifizierung, Mikrorisserkennungsempfindlichkeit 0,01 mm.

Strategischer Ergänzungswert chinesischer Hersteller

Während sich das türkische Glasflaschenherstellungssystem auf Leichtgewichtsinnovation und Vorteile beim Zugang zum europäischen Markt konzentriert, Chinesische Glasflaschenhersteller wie zum Beispiel BGB Durch skalierte Produktion und umfassende Prozessanpassungsmöglichkeiten erzielen wir strategische Synergien. Als chinesisches Unternehmen, das sich seit 16 Jahren auf Glasverpackungen konzentriert, kann BGB internationalen Käufern folgenden Mehrwert bieten:

- Unterstützung der Kapazitätselastizität

BGB hat in China vollautomatische Reihenproduktionslinien installiert, die innerhalb von fünf Arbeitstagen mit der Notproduktion beginnen können, wenn türkische Lieferanten mit Energieschwankungen oder Auftragsrückständen konfrontiert sind, um die Kontinuität der Lieferkette der Kunden sicherzustellen. - Komplexe Prozesskostenoptimierung

Bei hochkomplexen Prozessen, die türkische Unternehmen selten durchführen (wie etwa Gradientenglasur-Sintern, Siebdruckfarbe mit 0,1 mm Präzision), hat BGB durch ausgereiftes Prozessmanagement eine umfassende Kostensenkung von mehr als 30% im Vergleich zur europäischen Produktion erreicht. - Zusammenarbeit bei der CO2-armen Produktion

Durch die Verknüpfung der beiden Standorte in China und der Türkei können Kunden die Herstellung der Basisvorformlinge wahlweise in der Türkei durchführen lassen und BGB kann für die Weiterverarbeitung die heimischen Produktionslinien mit einem erhöhten Anteil an Ökostrom nutzen, um den gesamten CO2-Fußabdruck zu optimieren.

Mehrdimensionales Bewertungsmodell für Kaufentscheidungen

Es wird empfohlen, das Bewertungssystem „5C-Turkey“ zu übernehmen:

- Kreislaufwirtschaft: Mischungsverhältnis des recycelten Materials (≥30% ist Klasse A);

- Anpassung: Formentwicklungszyklus (<15 Tage ist die Wettbewerbsschwelle);

- CO2-Fußabdruck: Kohlenstoffemissionen pro Tonne Glasflüssigkeit (führende Unternehmen haben 0,75 Tonnen erreicht);

- Kosteneffizienz: Umfassende Tonnenkosten (einschließlich Logistik) im Vergleich zum Referenzmarkt;

- Einhaltung von Vorschriften: Einhaltung von FDA/ECMA/ISO 9001 und anderen Zertifizierungssystemen.

Zukünftige Trends und Risikowarnungen

- Technologische Disruption: Flüssigmetallglas (LMG) könnte im Jahr 2026 den traditionellen Markt für Kalknatronglas beeinflussen;

- Politische Risiken: Die CO2-Grenzsteuer der EU (CBAM) wird die Exportkosten um 8-12% erhöhen;

- Neuaufbau der Lieferkette: Es wird empfohlen, eine duale Produktionsbasis „Türkei + Nordafrika“ aufzubauen, um geopolitische Risiken zu vermeiden.

Die türkische Glasflaschenindustrie wandelt sich von kostenorientierten zu technologieorientierten Unternehmen. Führende Unternehmen erschließen sich Wettbewerbsvorteile durch Materialinnovation und digitale Zwillingstechnologie, während kleine und mittlere Hersteller sich stark in Nischenbereichen engagieren. Einkäufer müssen die F&E-Investitionsintensität des Lieferanten (F&E-Intensität > 3% ist ein Zeichen für aktive Innovation) und die Intensität der ESG-Praktiken dynamisch bewerten, um ein strategisches Gleichgewicht zwischen Qualität, Kosten und Nachhaltigkeit zu erreichen.